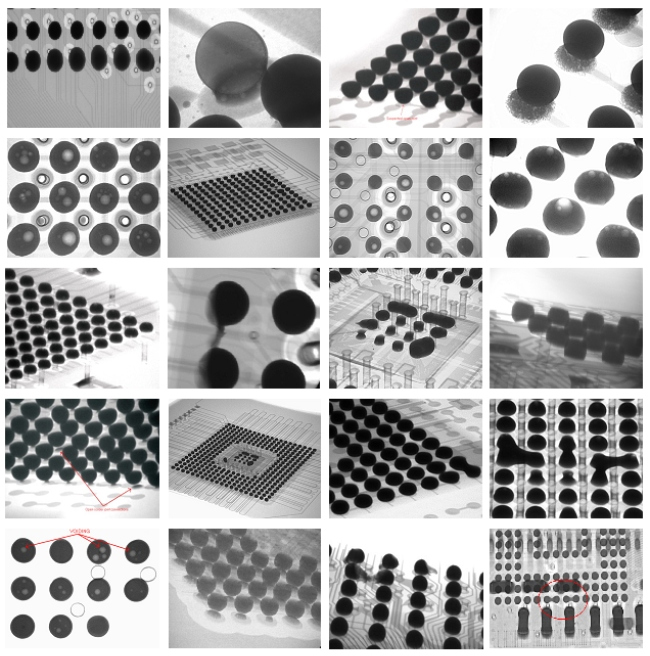

传统上依赖人眼目视检查或自动光学检测(AOI)的方法,对于这些“隐藏”的焊点而言传统的方法就不行了。它们只能检查器件的外部位置、引脚共面性等表层特征,却无法触及真正决定电气连接稳定性的焊点内部。而正是这些位于封装底部的微小焊点,承载着器件与PCB之间复杂而关键的信号与电源传输任务。一旦这里的焊接质量出现问题,轻则导致功能异常、性能不稳定,重则引发产品彻底失效,甚至带来安全隐患。

正是在这样的背景下,X射线(X-ray)检测技术以其独特的穿透能力,成为了现代PCB组装质量控制中不可或缺的关键手段。与可见光不同,X射线能够穿透器件的塑胶、陶瓷或硅基封装,直达隐藏在内部的焊点,如同为我们开启了一扇“透视之眼”,让我们得以洞察焊点的真实状态。

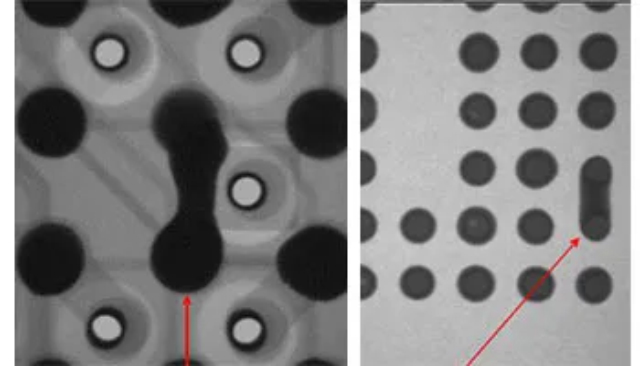

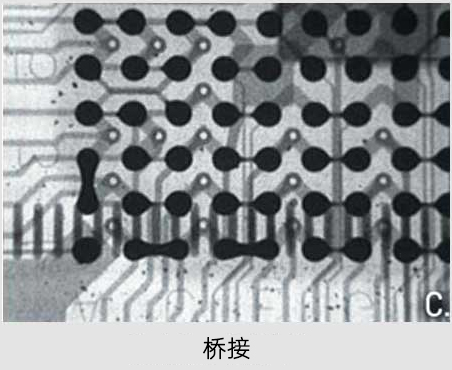

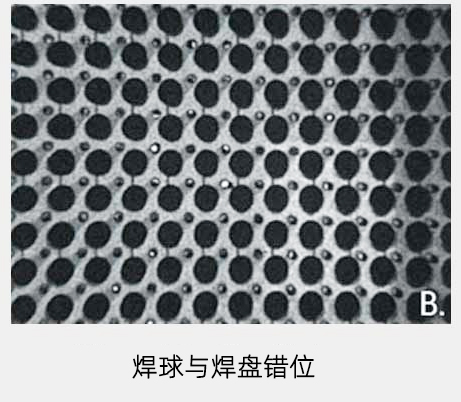

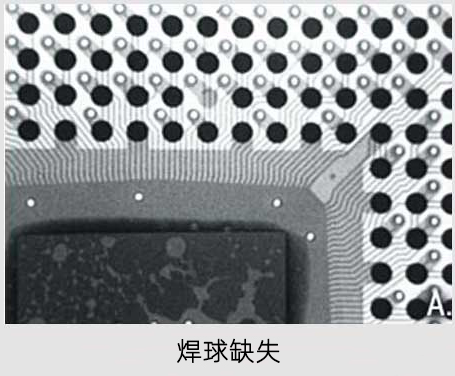

通过X射线影像,我们可以清晰地观察到焊点内部的结构、形状、是否存在缺陷。

这包括但不限于:

焊点桥接:相邻焊点之间的异常连接,可能导致短路。

开路:焊点与焊盘未能形成有效连接,或焊点内部断裂。

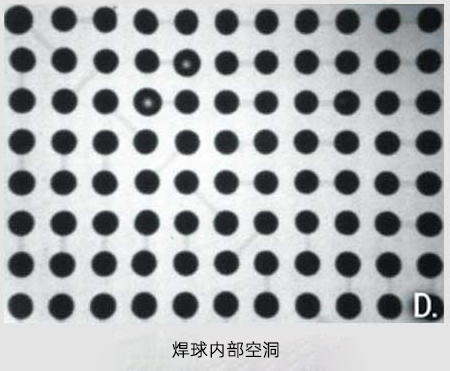

空洞/气泡(Voids):焊点内部因助焊剂挥发不充分或锡膏印刷问题产生的空隙,影响导电导热性能,削弱机械强度。

锡球缺失或尺寸异常:影响连接的可靠性。

器件移位或角度异常:导致焊点位置偏离焊盘。

“枕头效应”:回流焊时焊球未能与锡膏充分融合,形成类似枕头上的脑袋的接触不良状态,是一种隐蔽的开路。

能够精准识别这些细微甚至肉眼完全不可见的缺陷,对于确保PCB的长期可靠性至关重要。试想,一个内部存在大量空洞或微小开路的焊点,在产品经受温度循环、机械振动等应力后,极有可能演变成彻底的失效点。早期在生产阶段通过X射线发现并纠正这些潜在问题,远比产品进入市场后发生故障再进行昂贵的返修或召回要经济且有效得多。

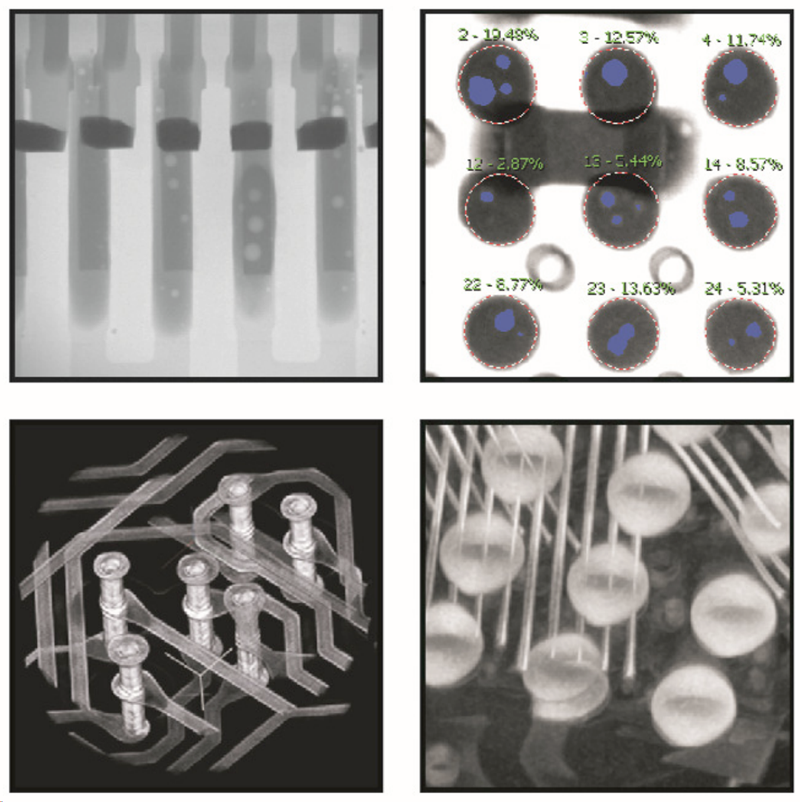

然而,并非所有的X射线检测系统都能胜任这一任务。鉴于现代电子组件的封装日益小型化,引脚间距不断缩小(如超精细间距的CSP甚至0201、01005等无源器件),对X射线系统的成像能力提出了极高要求。一个优秀的X射线检测系统,首先必须具备足够高的空间分辨率和放大倍率,以便清晰呈现微小焊点的细节,识别微米级别的空洞或裂纹。这不仅要满足当前的需求,更要具备应对未来可能出现更小特征尺寸的能力。

此外,对于BGA和CSP这类立体的焊球结构,仅仅从正上方进行二维(2D)观察是远远不够的。由于透视叠加效应,许多缺陷在俯视图下可能被遮挡或难以区分。例如,无法判断空洞是集中在焊点底部还是顶部,也难以准确测量焊点的厚度——这是影响焊点可靠性的关键参数。这时,具备倾斜角度检测功能就显得尤为关键。

通过倾斜一定角度进行观察,我们能够获得焊点的三维(3D)透视信息。这使得操作者可以更准确地判断缺陷的空间位置、形态和严重程度。例如,可以区分是真正的焊点开路,还是仅为“枕头效应”;可以更精确地评估空洞的体积和分布;可以测量焊点的实际高度,从而判断回流焊工艺是否到位。缺乏倾斜角视图,单凭垂直图像对锡球尺寸和厚度的变化进行分析,往往会丢失大量宝贵的信息,导致漏判或误判。

在面阵列器件和高密度组装日益普及的今天,X射线检测技术已不再是可有可无的选项,而是确保PCB组装质量、提升产品可靠性、维护企业声誉的必要投资和关键防线。它提供的“透视”能力,填补了传统检测手段的盲区,已成为现代电子制造不可或缺的“质量生命线”。

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: