为何需要关注芯片焊接气泡?

集成电路器件的小型化趋势和对热可靠性要求的不断提高,使得芯片焊接气泡的检测与控制成为确保芯片最终质量和长期可靠性的核心环节。芯片内部焊接层中的气泡会显著影响器件的散热性能和结构完整性。

通常,芯片焊接气泡主要表现为两种形式:

1.连续型大气泡:这类气泡面积较大,对热阻影响显著,容易导致局部过热。

2.随机分布的小气泡:随着芯片尺寸缩小和功率密度提升,这些看似微小的、随机分布的气泡对热阻的累积贡献已不容忽视,同样可能引发可靠性问题。

因此,对这两类气泡进行有效的无损检测,对于早期发现问题、优化工艺、保障产品性能至关重要。

芯片焊接气泡的无损检测方法

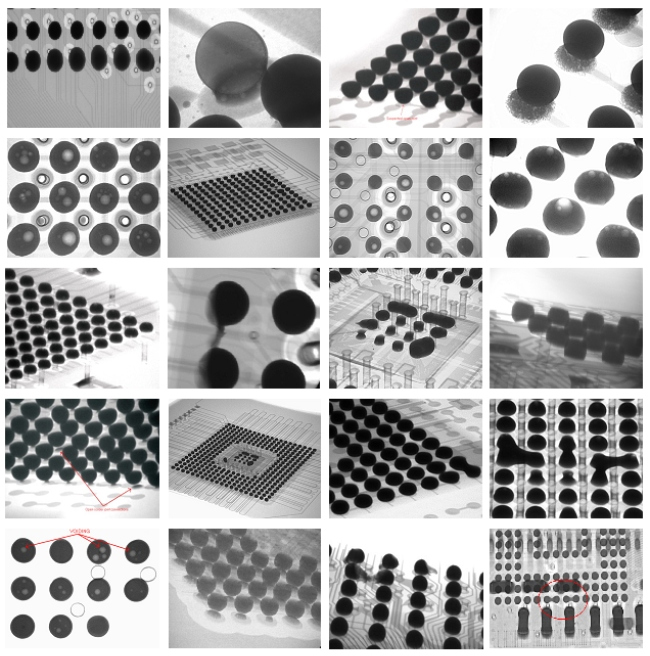

目前,业界广泛应用的针对芯片焊接气泡的无损检测方法主要有两类:

- 1.声扫描显微镜(C-SAM-Confocal Scanning Acoustic Microscopy)

- 2.微焦点X射线检测(Microfocus X-Ray)

这两种技术都可以在不破坏芯片结构的前提下,探测内部焊接层的缺陷。

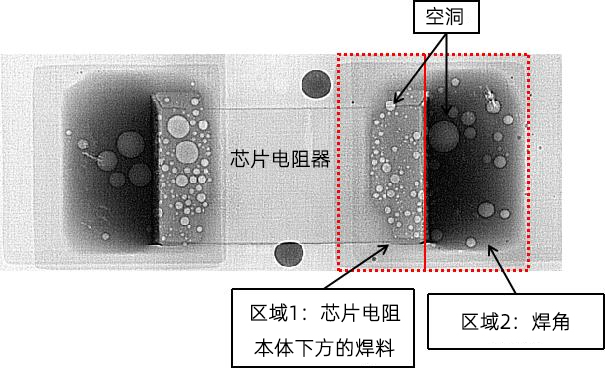

微焦点X射线(X-Ray)检测详解

微焦点X射线(X-Ray)检测是电子制造领域常用的无损检测手段。其原理是利用X射线穿透物质时不同密度材料对其吸收率不同的特性来成像。

分辨率

X-Ray检测的分辨率通常可达到约1μm。

检测能力

对于尺寸大于0.5mm的焊接气泡,X-Ray检测通常能比较容易地识别出来。这使其在检测连续型大气泡方面具有优势。

挑战:

小气泡检测困难:当气泡尺寸小于0.5mm时,尤其是在图像背景不均匀(例如,由于焊料厚度变化或下方基板结构干扰)的情况下,X-Ray检测的识别能力会下降,小气泡可能被噪声或背景掩盖,导致漏检。

背景干扰:复杂的封装结构或基板设计可能导致X-Ray图像背景复杂,增加小气泡的辨识难度。

尽管存在这些挑战,X-Ray因其操作相对便捷、检测速度较快,在特定领域,尤其是在SMT(表面贴装技术)生产过程中的气泡检测方面,仍然具有重要的实际应用价值和不可替代性。许多企业依赖X-Ray进行快速的在线或离线抽检。

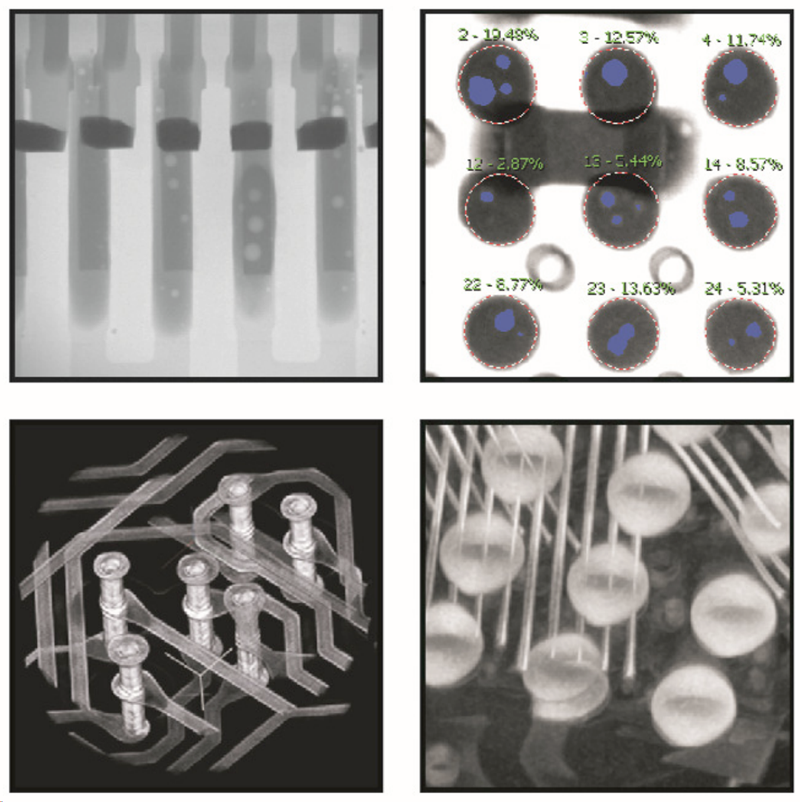

声扫描显微镜(C-SAM)的优势与互补性

声扫描显微镜(C-SAM)利用超声波在不同介质界面反射和透射的原理来探测内部缺陷。

高分辨率与高灵敏度:C-SAM的扫描分辨率极高,可达到$0.1\mu m$量级。它对界面分离、空洞和气泡等缺陷非常敏感,尤其擅长检测微小的、随机分布的气泡。

互补性:C-SAM与X-Ray并非相互替代,而是互补的检测方法。C-SAM在高分辨率和小缺陷检测方面表现出色,而X-Ray在穿透性和检测某些特定结构(如被金属层完全遮挡的区域)以及快速评估较大气泡方面有其优势。

在要求极高可靠性或需要精确量化微小气泡的场景下,C-SAM是首选或必要的补充检测手段。

实际应用考量:选择合适的检测方案

企业在选择芯片焊接气泡的无损检测方案时,应考虑以下因素:

- 主要关注的缺陷类型和尺寸:如果主要担心的是较大的、连续性的气泡,或者需要在SMT生产线上进行快速检测,X-Ray可能是更具成本效益的选择。

- 可靠性要求和气泡尺寸阈值:如果产品对可靠性要求极高,即使微小的随机气泡也可能导致失效,那么C-SAM的高灵敏度将是必要的。

- 芯片结构和封装复杂度:复杂的结构可能影响X-Ray图像的清晰度,此时可能需要C-SAM进行确认。

- 检测效率和成本:X-Ray通常检测速度更快,设备成本和操作复杂度可能相对较低。C-SAM检测可能更耗时,设备和操作要求更高。

芯片焊接气泡的无损检测是确保现代集成电路产品质量与可靠性的关键步骤。微焦点X射线(X-Ray)检测作为一种重要的无损检测技术,在快速筛查较大气泡和SMT过程监控方面发挥着重要作用。虽然它在检测小于$0.5mm$的微小气泡方面存在挑战,但通过了解其优势和局限性,并结合高灵敏度的声扫描显微镜(C-SAM)作为补充,企业可以建立完善的质量控制体系。

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: