BGA器件焊接之后,由于其结构的特殊性无法采用常规检验手段对其焊接质量进行检验与评判,X-ray检验技术作为新技术、新手段越来越广泛的应用于电子产品组装检验中。

此文以工艺及质量检验要求为基础,介绍BGA器件焊接后形成不良焊点的原因及如何用X-ray检验设备的检验影像评判BGA器件焊接质量。

随着电子产品便携化、小型化的发展要求,越来越多的小型器件应用于电子组装过程中,高密度、高集成的电子装联技术日趋成熟,随之而来的检验手段也日新月异。

作为小型器件典范的BGA器件近些年来在电子产品中应用非常广泛,与QFP封装器件或PLCC封装器件相比,BGA器件具有引脚数日更多、引脚间电感及电容更小,引脚共面性好、电性能及散热性能好等诸多优点。

虽然BGA器件有诸多方面的优点,但仍存在着无法改变的不足之处:即BGA器件在焊接完成之后,由于其焊点全部在器件本体腹底之下,因此既无法采用传统的目测方法观测检验全部焊点的焊接质量,也不能应用AOI(自动光学检验)设备对焊点外观做质量评判,只能采用X-ray检验设备对BGA器件焊点的物理结构进行检验。

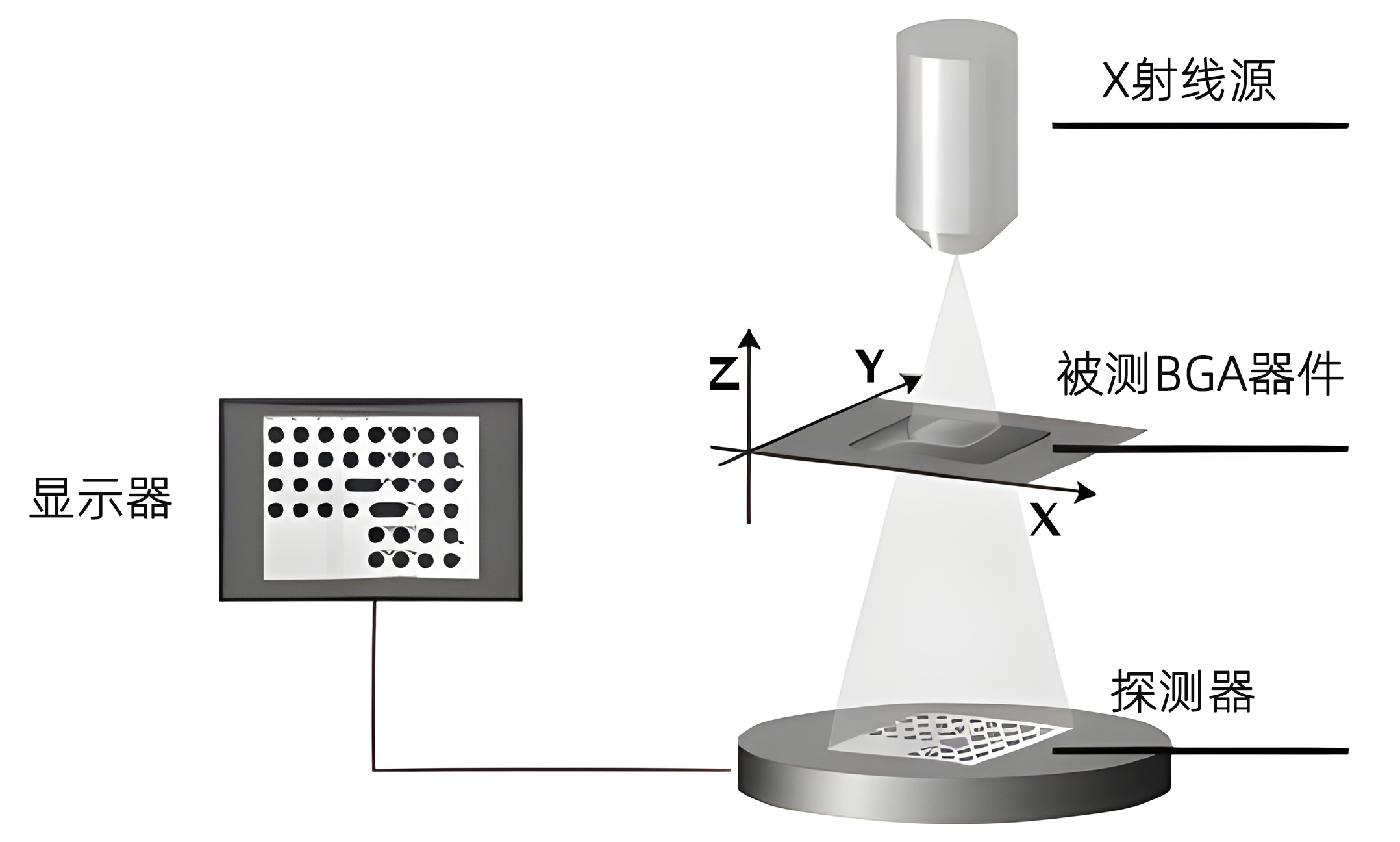

X-ray检验设备是基于X射线的影像原理,由X射线发生装置发出x射线,对被检验印制板组及BGA器件进行照射,利用X射线不能穿透锡、等密度大且厚的物质,可形成深色影像,而会轻易穿透印制板及塑料封装等密度小且薄的物质,不会形成影像的现象,实现对BGA器件焊接焊点的质量检验。

正常的BGA器件

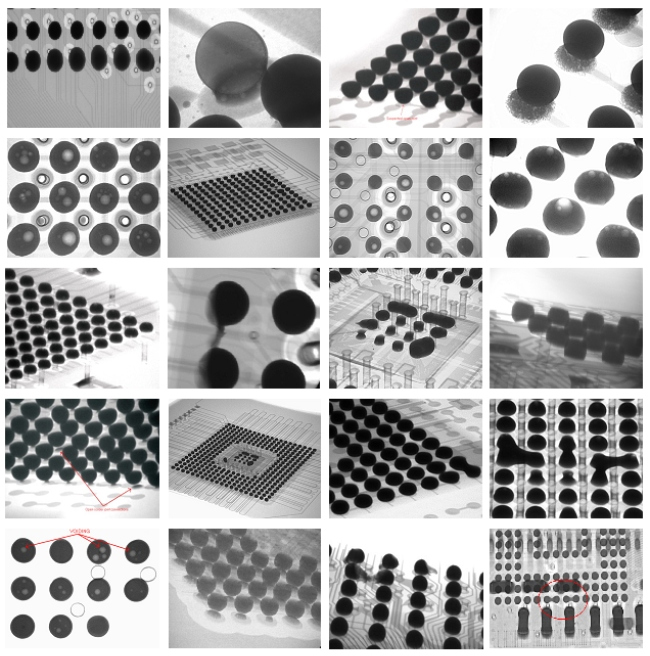

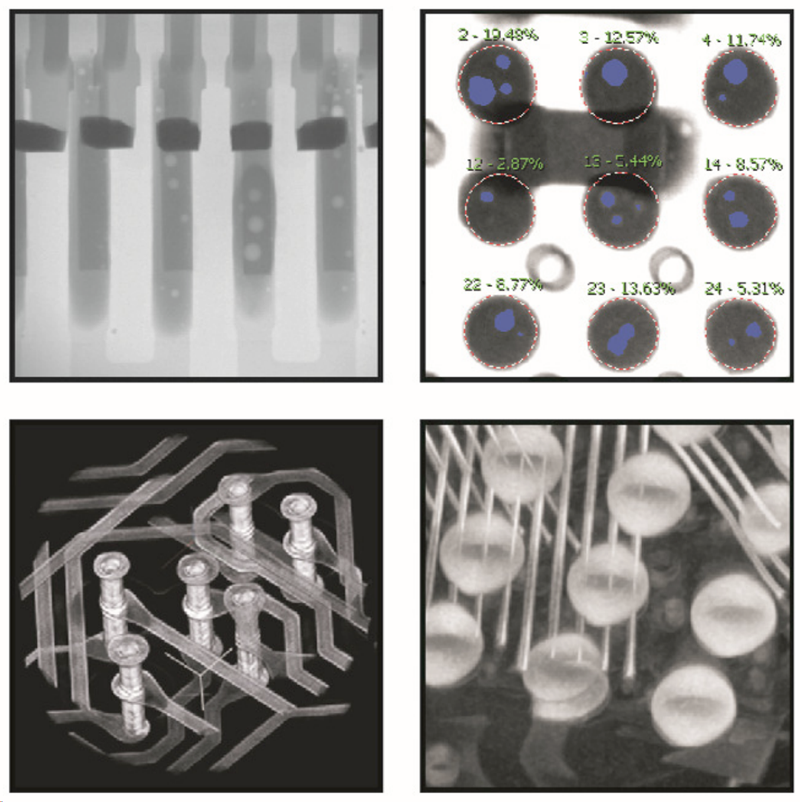

在X-ray检验设备的影像区内,BGA器件无明显位置偏移和翘起的现象,BGA焊料球的影像尺寸、形状、颜色和对比度应均匀一致,焊点影像应呈现形状规则的圆形,并且边界光滑,轮清晰,无回流焊接不良的迹象;

BGA焊点缺陷种类

BGA器件焊点缺陷主要有焊料桥连、焊锡珠、空洞、错位、开路和焊料球丢失、焊接连接处破裂、虚焊。

焊料桥连

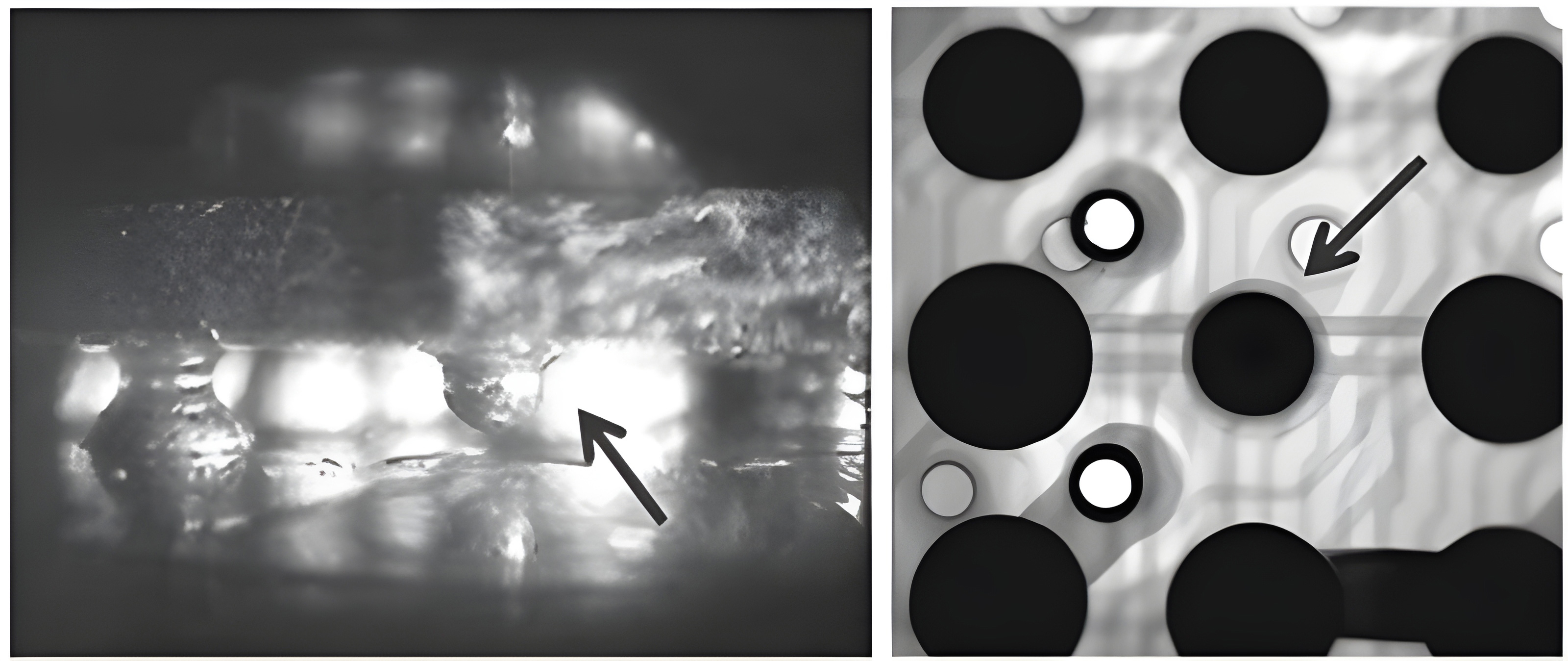

由于焊料桥连最终导致的结果就是电气短路,因此BGA器件焊接后,各相邻焊料球之间应无下面图像所示的焊料桥连。这种缺陷在采用X-ray检验设备检验时比较明显,在影像区内可见焊料球与焊料球之间呈现连续的连接,容易观察和判断。

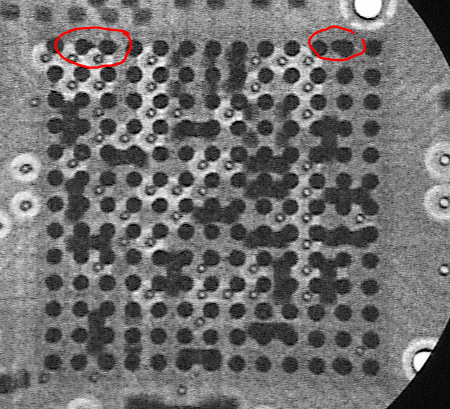

焊锡珠

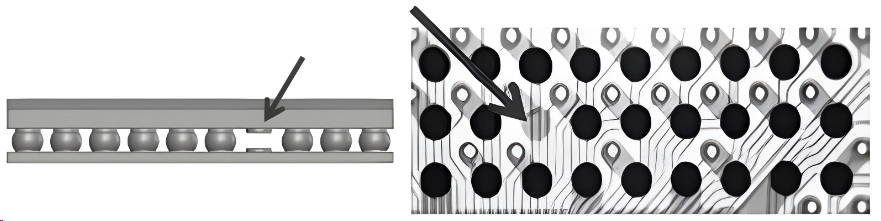

焊锡珠是表面贴装过程中的主要缺陷之一,造成焊锡珠的原因有很多。这种缺陷在X-ray影像区内也易于识别,可见如下图中右图箭头所示的黑色斑点。应用X-ray检验设备观察测量焊锡珠时,应主要注意其尺寸要求和位置要求。焊锡珠直径应不大于任何两个相邻焊点间距的25%,并且不违反最小电气间隙要求,对于一般电路下应用的BGA器件,在检验过程中可按照最小电气间隙为130um进行测算。

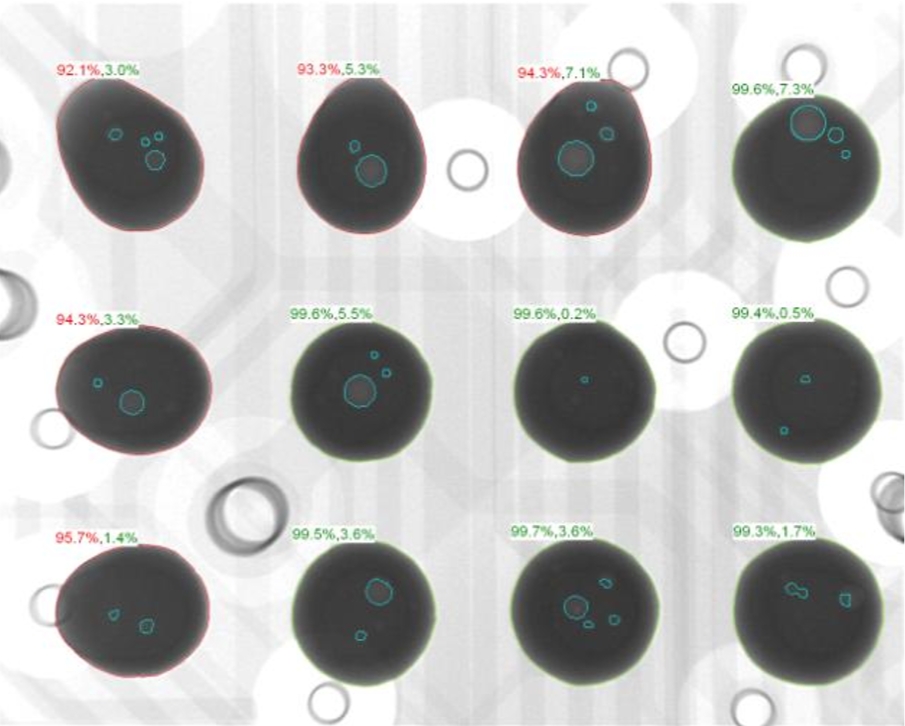

空洞

空洞在BGA器件焊接后是最常见的,因为许多BGA器件本身的焊料球往往就可能带有空洞或气孔,在回流焊接过程中,回流曲线设置不合理则更容易产生空洞。如上图所示,BGA器件焊料球内的空洞多存在于元件层,即焊料球的中央到BGA基板之间的部分。国内外对于空洞的可接受判定准则存在差异,GJB 4907-2003与IPC-A-610E标准均对空洞做出了评判准则,但评判尺度存在差异。其中GJB 4907-2003中规定焊点空洞应不大于焊点体积的15%,而IPC-A-610E中规定X-ray影像区内任何焊料球的空洞应不大于25%,从以上数据看国家军用标准要严于IPC标准。

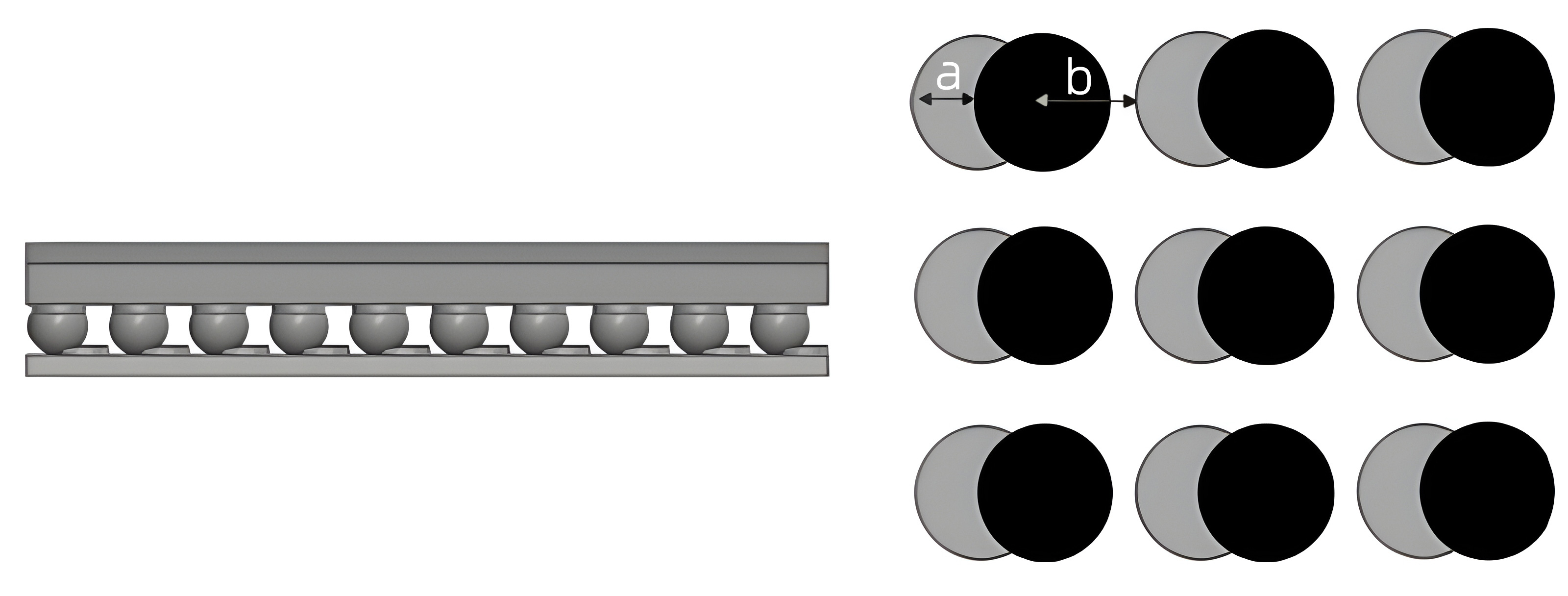

错位

BGA器件在焊接过程中,往往能够自我对正居中,但如回流焊接参数设置不当或其他因素影响仍会出现BGA器件的焊料球与焊盘错位的现象。错位缺陷在X-ray检验设备中的显示表现在影像灰度的级别上,如上图所示,焊料球与焊盘没有很好地对准,导致图像中焊料球都有浅色阴影。这种错位的判定准则在GJB 4907-2003与IPC-A-610E标准中要求并不一致。其中GJB 4907-2003中要求错位应满足焊点中心位置的偏移量不大于BGA封装器件节距15%的要求,即a≤15%b,而IPC-A-610E中则规定BGA焊料球偏移量不应造成相邻焊料球违反最小电气间隙。虽然上述两部标准都相当于允许错位的发生,但一旦采用了X-ray检验设备检验到BGA器件的错位,都应该及时调整整个组装焊接制程,避免错位缺陷的再次发生,保证产品的可靠性。

开路与焊料球丢失

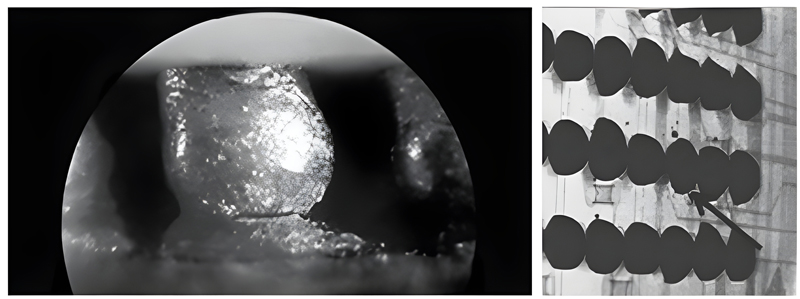

从上图左侧的实物图中可以看出,箭头所指的焊料球并未和印制板焊盘进行有效地焊接,无法实现电气连接,在X-ray检验设备的影像区内则表现为小焊料球的投影。

焊料球丢失这种缺陷往往最容易发现,因为在X检验设备影像区内缺失的焊料球会呈现出下图无深色黑影的显示。焊料球丢失与开路都会使印制板组的电路产生断路,因此这两种缺陷都是不允许发生的。

焊接连接处破裂

焊接连接处破裂是一种较难发现的焊接缺陷,这种带有缺陷的焊点往往会顺利的通过电性能测试,但一旦产品发生故障,在排查故障点的过程中也不易发现,不仅给产品使用带来潜在风险,更给检验带来难度。因此,在利用X-ray检验设备检验焊点时,必须要旋转X射线角度观测每一个焊料球与焊盘连接处区域的影像,如上图所示焊料球与焊盘连接处存在明显的破裂痕迹,连接处影像不仅较虚而且明显存在缝隙。

相关阅读

X-ray检测BGA、QFN、3D封装与假冒元器件的技术解析X-ray检查机如何对SMT贴片后的BGA精准无损地检测

X-RAY检测BGA气泡空洞的意义

X射线检测在BGA检测中的4个优势

X-RAY检测BGA电路板的检测应用

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: