在集成电路的陶瓷气密封装中,往往使用X-ray射线检测设备技术来检查密封区的空洞情况并由此判断密封质量的好坏。如果将X-ray射线检测设备用于陶瓷外壳封装前的外壳检验,则可以起到筛选作用。因为无论空洞存在于何处,只要能被探测,表明外壳结构中存在缺陷,封装前将此类缺陷预先剔除,无疑是对可靠性的良好保障。

X-ray射线检测设备的基本原理

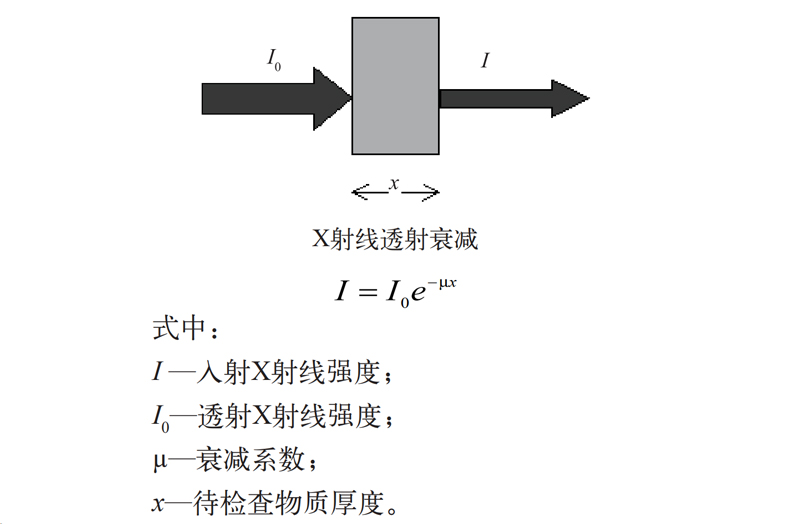

用于微电子焊接检查的X射线检查仪是基于X射线穿透被测物质时存在不同程度衰减这一基本规律。它的基本工作原理是:处于真空环境下的X射线管,通过施加高电压,使得其阴极中产生的电子加速,高速电子到达阳极撞击靶材,其中电子的动能大部分转换为热能,只有1%左右的动能转化为X射线。

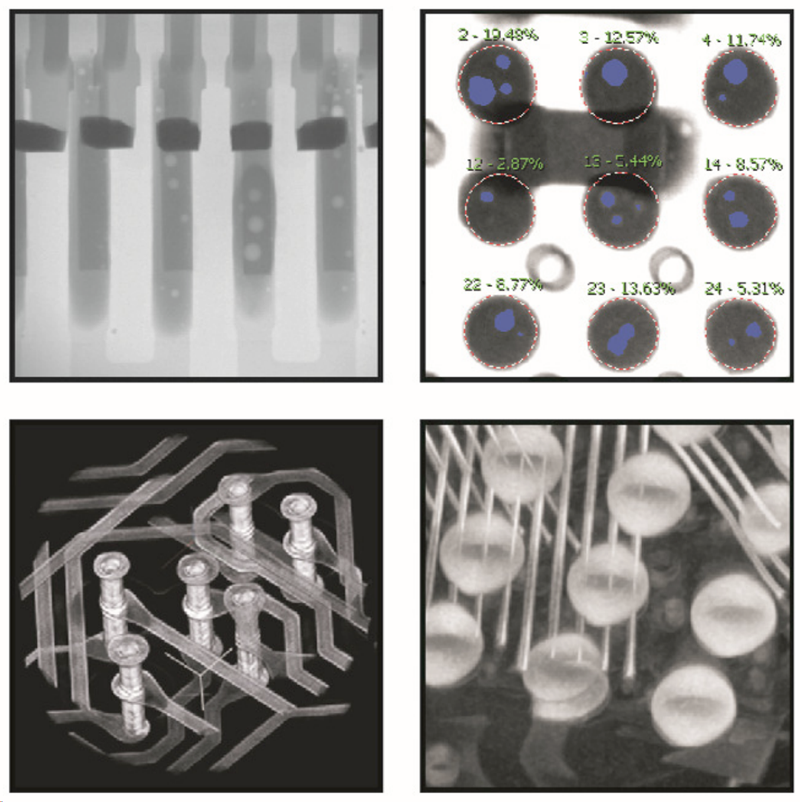

如上图所示,X射线穿过被测物质时,由于被测物质中材料的密度、厚度方面的差异,X射线强度发生相应的变化,密度高、厚度大的地方对X射线的吸收大,密度低、厚度小的地方对X射线的吸收小。其强度的衰减规律遵循公式。X射线穿过被测物质到达探测器时,衰减后的X射线被转换成可见光而在照相底片或光学传感器上成像,由于透射的X射线强度存在差异,转换后的可见光强度也就存在差异,从而在照相底片或传感器上形成密度不同的影像,密度低、颜色较浅的代表了待检查物质密度低、厚度小的部分,而密度高、颜色较深的代表了待检查物质密度高、厚度大的部分。

其中衰减系数µ与材料性质相关。通常材料的密度越大,衰减系数也越大。在微电子封装材料中,Al 键合引线的衰减系数非常小,X射线几乎完全透过,因此在X射线检查中封装中的Al键合引线是无法观测的;相反,陶瓷封装外壳用作散热的热沉,其材料通常是金属钨铜合金,对X射线的衰减系数则非常大,X射线基本上会被吸收,图像显示深黑。

X射线检测设备在集成电路陶瓷气密封装应用

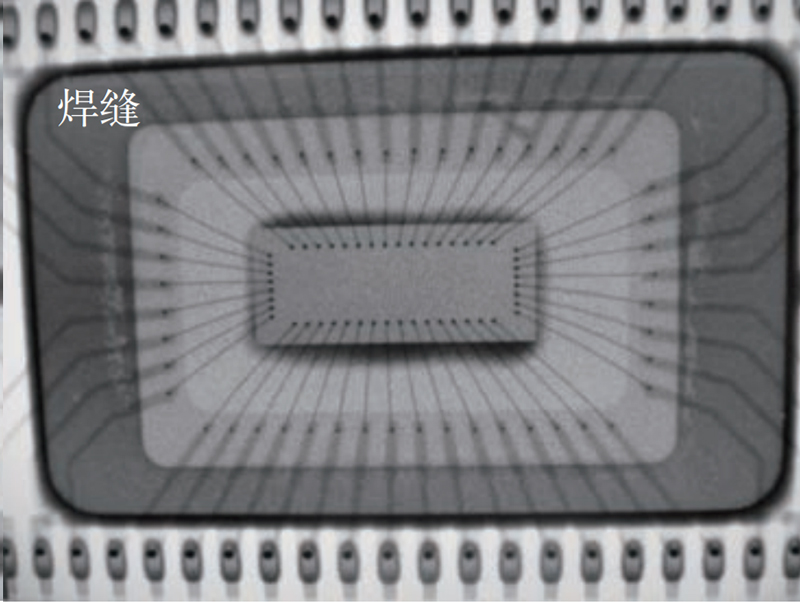

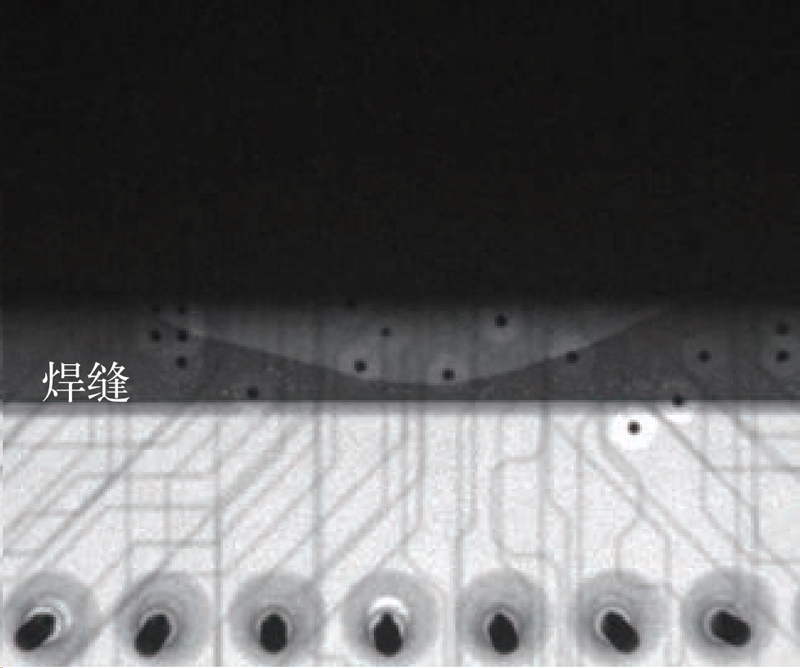

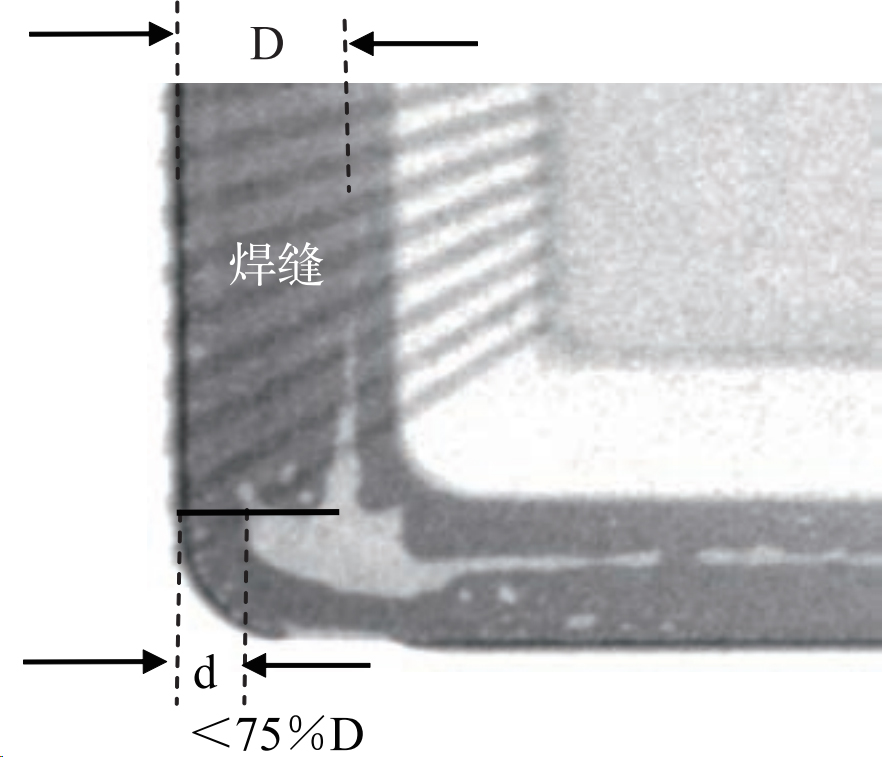

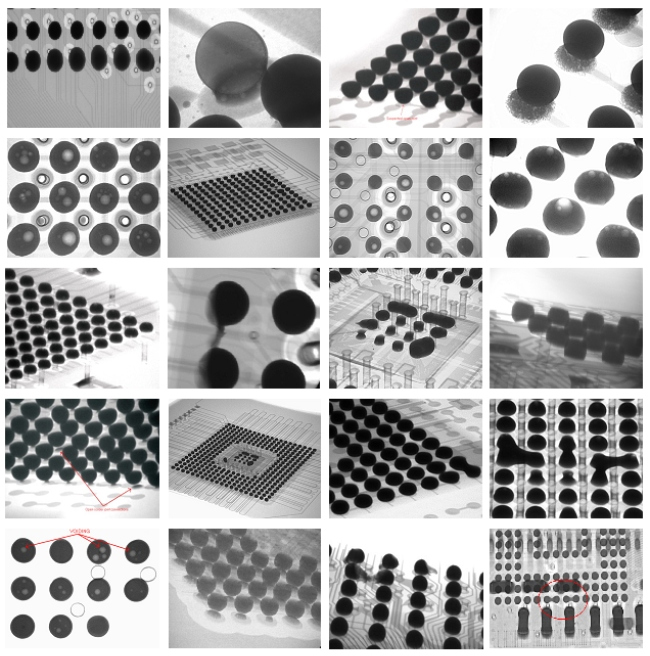

X-ray射线技术在电子行业中广泛用来检查焊点质量,譬如空洞、分层、开裂,以及焊点完整性(漏焊、开路及短路等),而在高可靠的集成电路陶瓷气密性封装器件应用中,X-ray射线检测设备被特别用来检测封装内的缺陷,特别是密封工艺引起的缺陷,如合金焊料封帽的焊缝检查以及黑瓷低温封接玻璃中的空洞等内部缺陷。图2、图3、图4是几个典型的AuSn20合金焊料封帽的X射线焊缝照片。图中灰度较深的阴影部分为设计密封宽度。根据GJB548B-2005方法2012.1 X-ray射线检测设备中的规定,最窄密封宽度不到设计密封宽度的75%应拒收。

图2照片中的样品中虽然存在部分空洞,但其最长宽度不到焊缝总宽度的20%,可以接收。

图3照片中的样品中由于内部气氛引起焊料外溢,导致有效焊料密封宽度过窄,拒收。

而图4照片中的样品,沿焊料密封宽度方向的空洞宽度已经超过25%的允许上限。

相关阅读

Micro-XCT:芯片焊点、陶瓷滤波器等内部缺陷无损检测X-RAY检测陶瓷件内部结构缺陷的应用

X-RAY检查机助力MLCC-陶瓷电容器企业把控产品检测质量

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: