在现代工业生产中,X射线检测技术凭借其无损、高效的特性,已成为许多企业确保产品质量的重要工具。无论是微小的电子元件还是厚重的金属铸件,这种技术都能深入材料内部,揭示隐藏的缺陷。不同的行业对X-ray检测机的需求各有侧重,设备的性能和特点也随之变化。

接下来,我们将走进集成电路、电子制造、新能源电池以及铸件焊件及材料这四大领域,看看X-ray检测机是如何发挥作用的,以及它们背后的技术亮点。

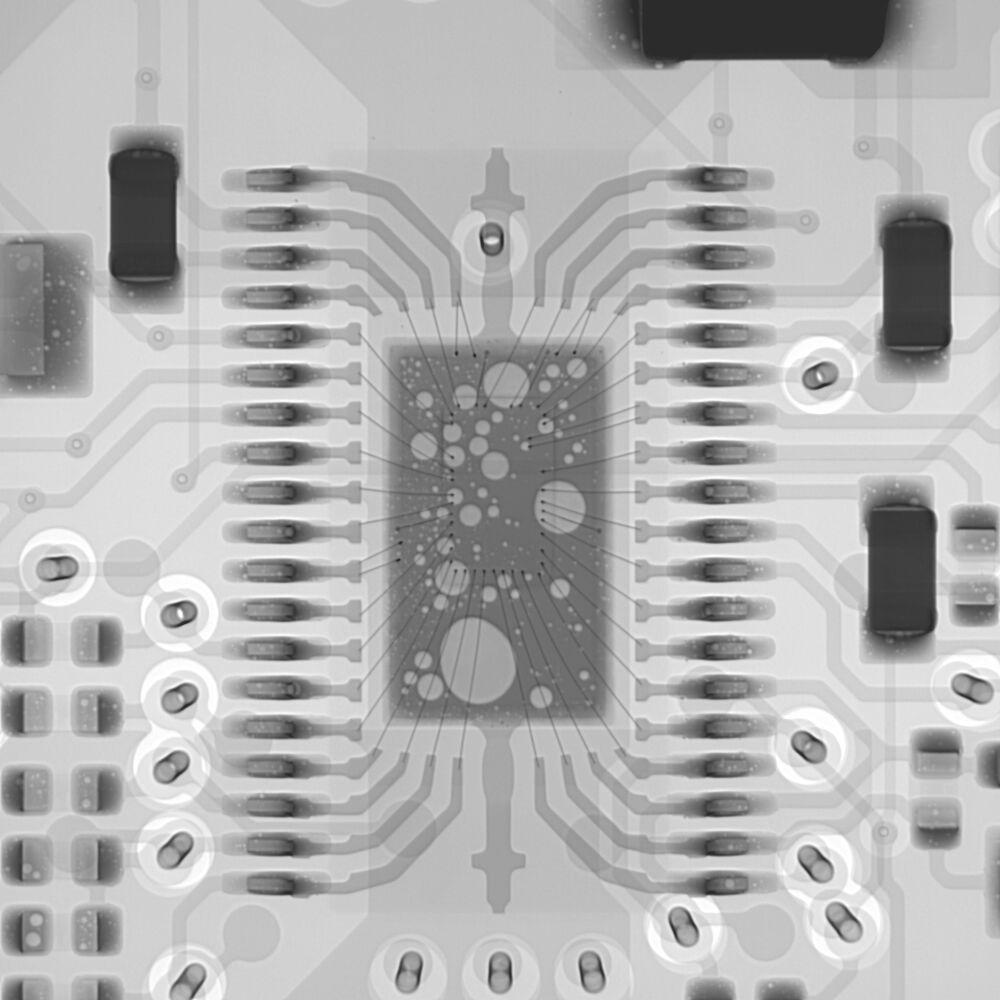

集成电路:纳米级精度下的细致洞察

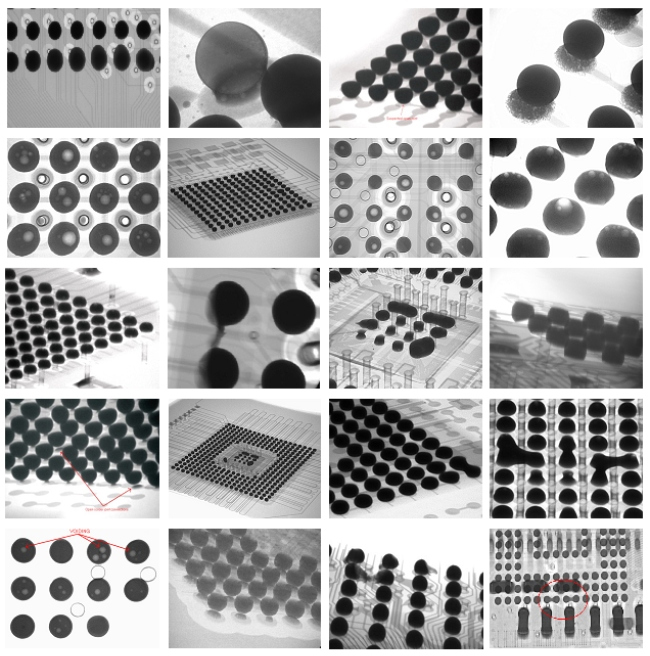

集成电路是电子产品的核心,制造过程中哪怕是最微小的瑕疵也可能导致整个芯片报废。X-ray检测机在这里的作用不可小觑,尤其是在晶圆切割和封装检测等环节。

这种设备的X射线源焦点尺寸极小,通常在0.1到15微米之间,能够捕捉到纳米级别的细节。多数情况下,开放管射线源是首选,因为它能提供极高的检测精度,输出管电压最高可达160kV,功率则稳定在80W。开放管设计允许更换靶材和灯丝,虽然这意味着维护成本会更高,但对于追求极致精度的集成电路行业来说,这样的投入往往是值得的。

想象一下,在晶圆切割检测中,X射线能清晰显示切割边缘是否平整、有无裂纹;而在封装检测中,它能检查焊点和引线的连接质量,确保没有隐藏的缺陷。这些特性让X射线检测成为集成电路生产中不可或缺的一环。

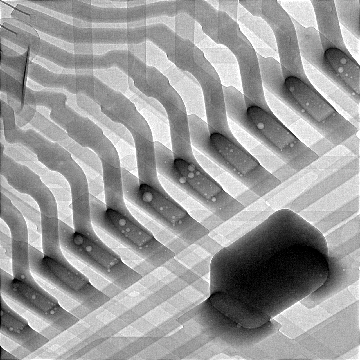

电子制造:放大细节,保障品质

从手机电路板到汽车电子配件,电子制造领域对X射线检测的需求同样广泛。这里的设备需要在微小结构和高放大倍率之间找到平衡。

电子制造用X射线设备的焦点尺寸范围在1到80微米,输出管电压可达300kV,功率最高500W。无论是封闭管还是开放管封装,射线源的焦点都足够小,保证了检测精度。更妙的是,设备的FOD(焦点到物体距离)设计得较小,这让它能实现高几何放大倍率——换句话说,它能把微小的焊点或贴装元件放大到肉眼可见的程度。

在实际应用中,这种设备常用于PCBA焊接质量检测,检查焊点是否有空洞或断裂;SMT质量检测中,它确保表面贴装元件的安装位置分毫不差;甚至在汽车电子配件检测中,也能深入复杂的内部结构,验证连接可靠性。这些特点让它成为电子制造领域的一把利器。

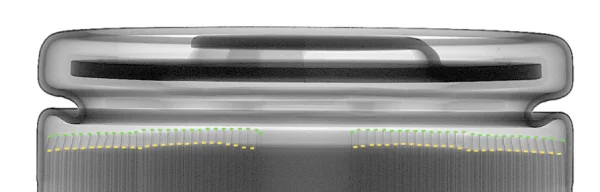

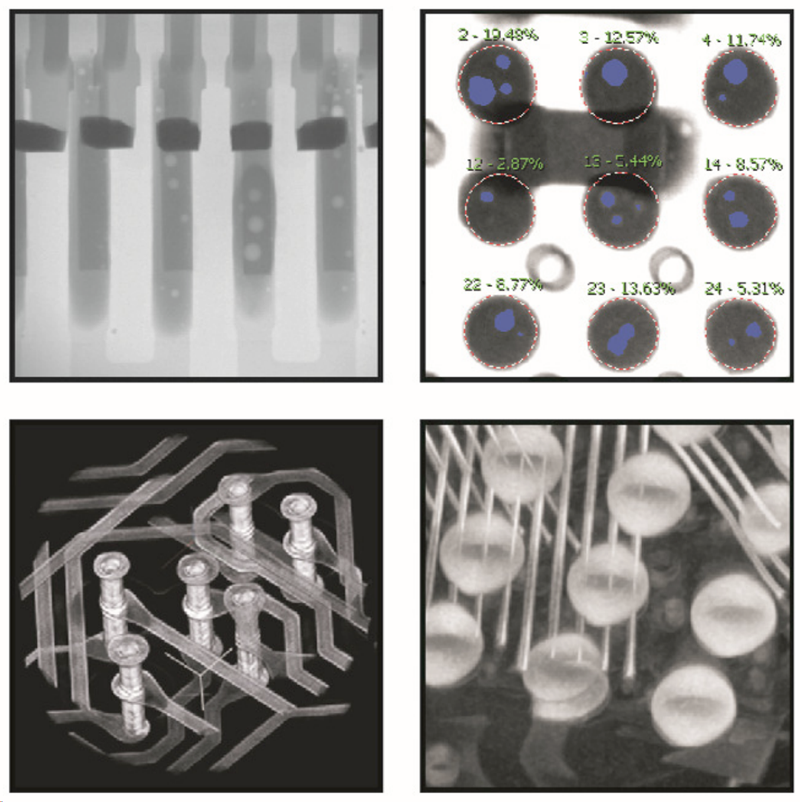

新能源电池:在线检测的高效守护

随着新能源汽车和储能技术的兴起,新能源电池的质量控制变得尤为关键。X-ray检测机在这个领域的主要任务,是在高速生产线上完成高精度检测。

新能源电池检测设备的焦点尺寸在5到80微米之间,输出管电压最高150kV,功率则控制在75W以内,多采用封闭管封装。封闭管的好处在于维护成本低,非常适合在线式检测——也就是在电池生产过程中实时扫描,几乎不影响流水线速度。焦点尺寸小带来的高精度,能清晰显示电池内部的极片对齐情况或隔膜完整性。

不同类型电池对射线源的要求也有区别。比如,3C类电池(像手机、笔记本电池)需要90到110kV的管电压,而动力类电池(如电动车电池)则需要130到150kV,以穿透更厚实的结构。在动力类电池检测中,X射线能发现极片偏移;在储能电池检测中,则能确保大型电池内部连接无误。这些特性让设备成为电池行业的高效守护者。

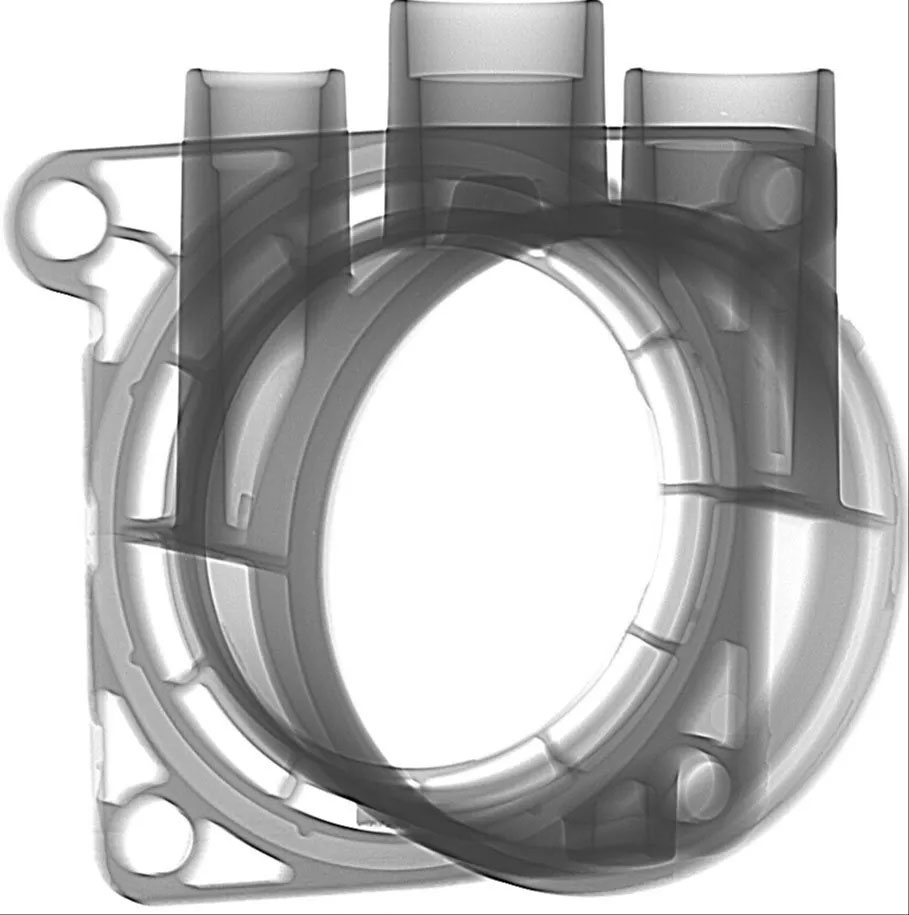

铸件焊件及材料:穿透力与精度的权衡

在重工业领域,铸件、焊件和材料的检测对X射线设备的穿透能力提出了更高要求。这类设备需要应对高密度材料,同时识别内部缺陷。

这里的X射线源焦点尺寸较大,通常在400到1000微米之间,输出能量高达450kV,功率可达4500W。封闭管和开放管两种封装形式都有使用,但侧重点不同。封闭管射线源常见于金属铸件检测,能轻松穿透厚重材料,检测气孔或夹杂物,但焦点尺寸大意味着它无法做到精细检测。而开放管射线源在高电压下能实现更高的精度,适合需要细节的场景,只是维护成本会随之上升。

在铸件检测中,X射线能揭示内部的裂纹或气泡;在焊件检测中,它检查焊缝是否完整、无未焊透;在材料检测中,则能评估内部结构的均匀性。这些能力让它在重工业中占据了一席之地。

选择适合你的检测方案

X-ray检测机的功能和特点因应用场景而异,这也给企业选择设备带来了更多可能性。如果你在集成电路或电子制造领域,焦点尺寸小、高精度的设备是重点,但别忘了考虑维护成本。新能源电池生产更适合封闭管设备,兼顾在线检测的效率和经济的维护。而对于铸件焊件及材料,高穿透力的设备能满足需求,但精度和成本的平衡需要仔细权衡。

通过了解这些应用领域和技术特点,您可以更清晰地判断哪款X-ray检测机适合自己的企业。

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: