X射线检测适用于半导体、电子及其他器件的批量生产质量控制。该方法不仅特别经济高效,还能够检查常规光学检测系统无法观察到的隐藏区域。

故障组件的损坏分析

实时发现和纠正缺陷:X射线检查机能够分析电路板、模块、BGA或QFN、L形引脚、集成电路(IC)、焊接引线、芯片等,由于X射线检测具有高速度和高分辨率的特点,可以在制造过程中检测并纠正损坏和缺陷,从而避免不必要的投诉和召回事件。

快速、可靠的测量结果

- -快速、经济的检测

- -随机、小批量和100%检测

- -实时可靠地检测缺陷

- -质量保证和材料分析

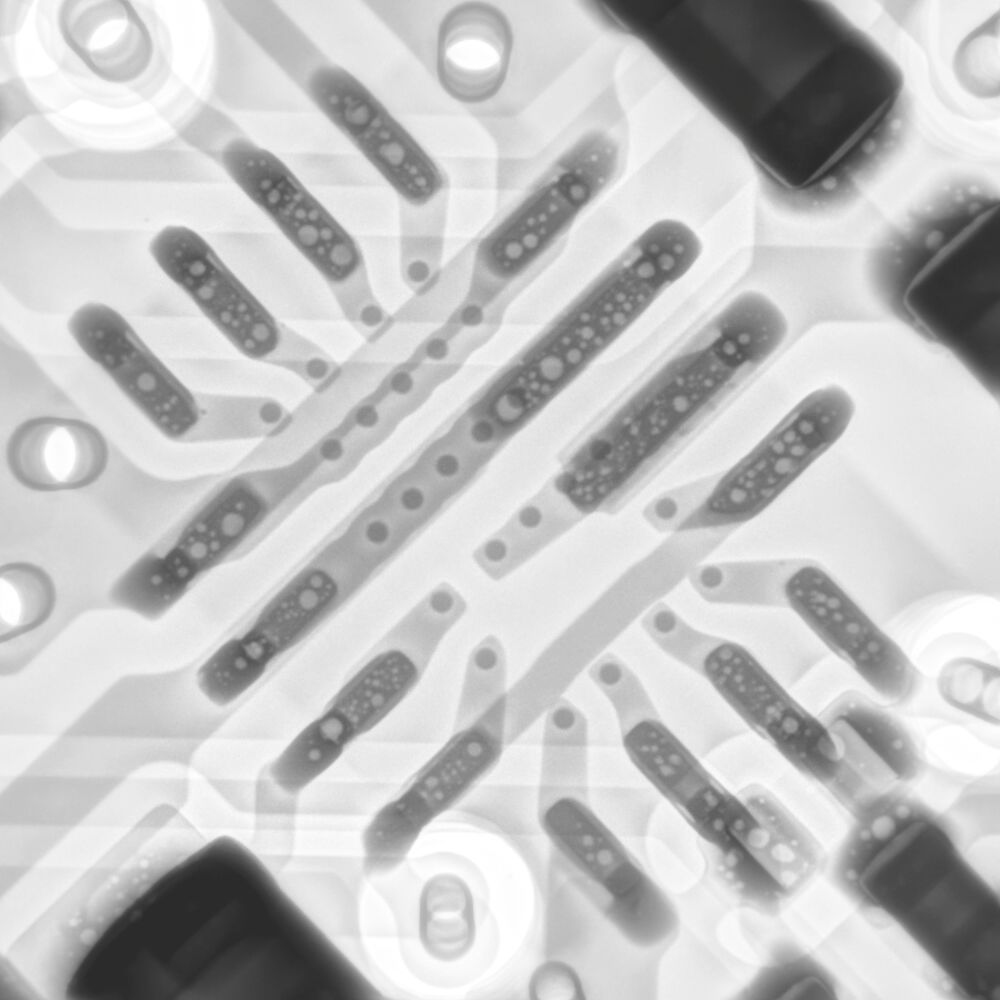

- -缺陷分析,如气孔(空洞)、夹杂物、裂缝、错位、焊接桥接等

- -内部和外部结构的无损分析

- -对BGA、L形引脚或集成电路(IC)等的自动焊点检测

- -过程控制

- -目标检测区域定位和破坏性测试前的初步检查

X射线检测机的应用实例

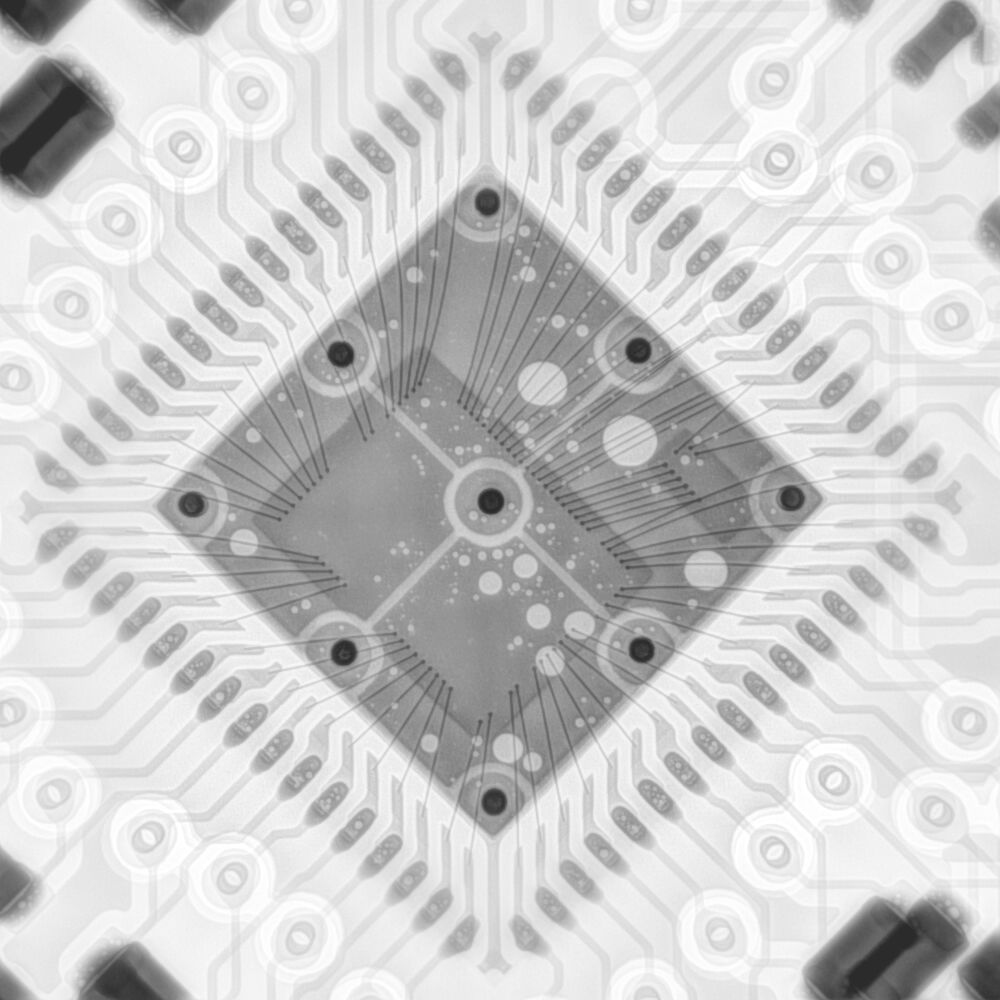

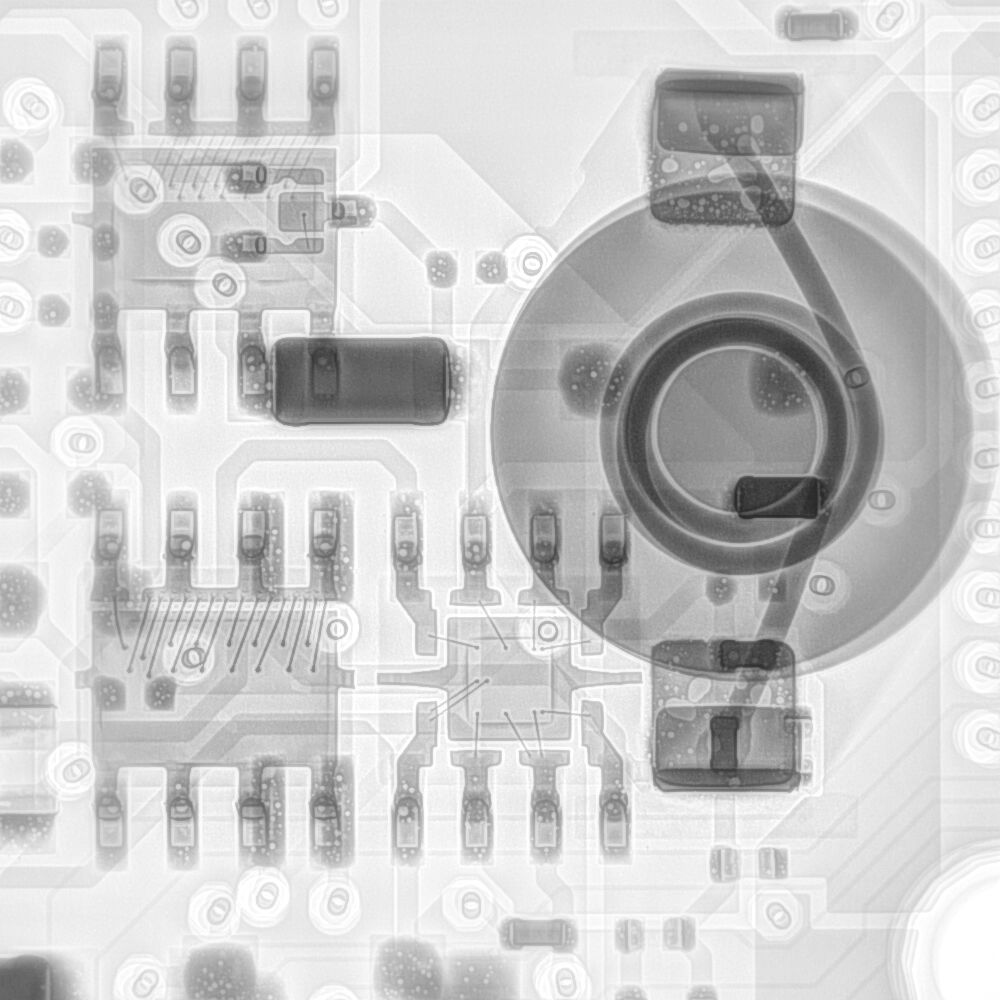

MEMS传感器检测

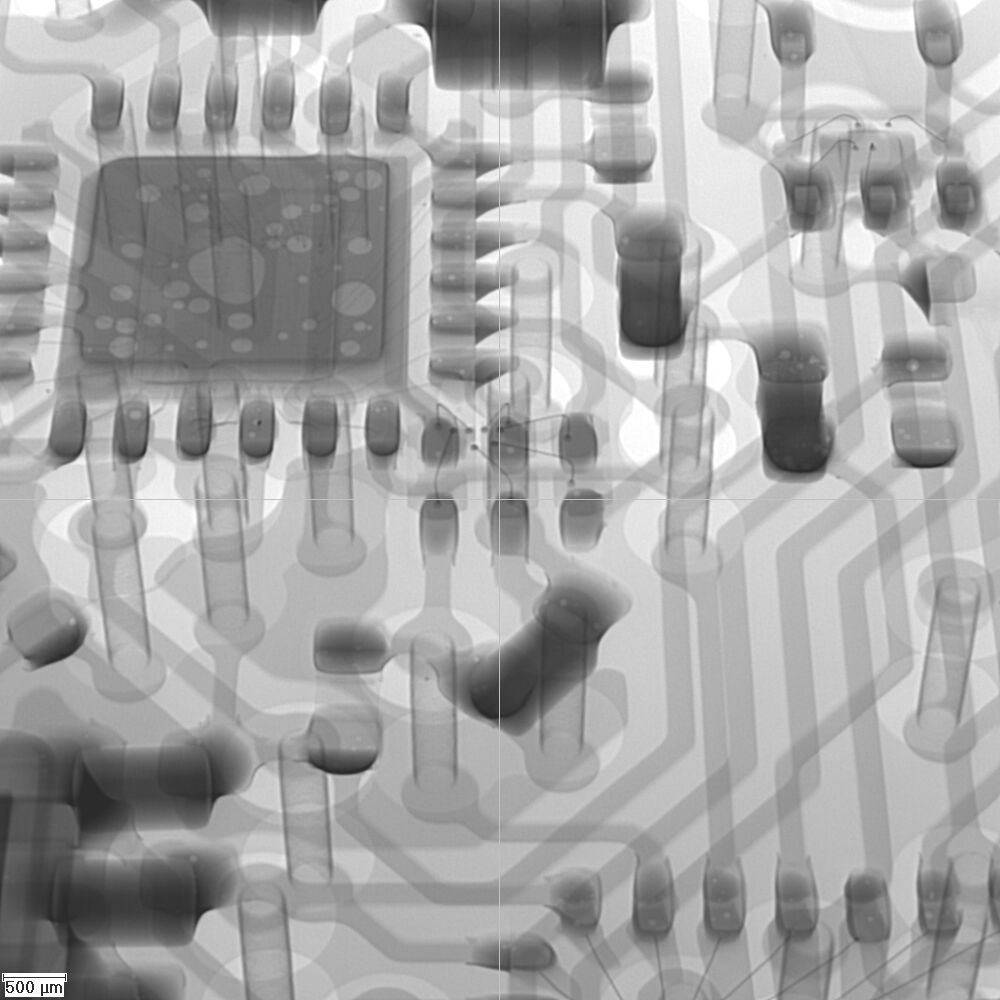

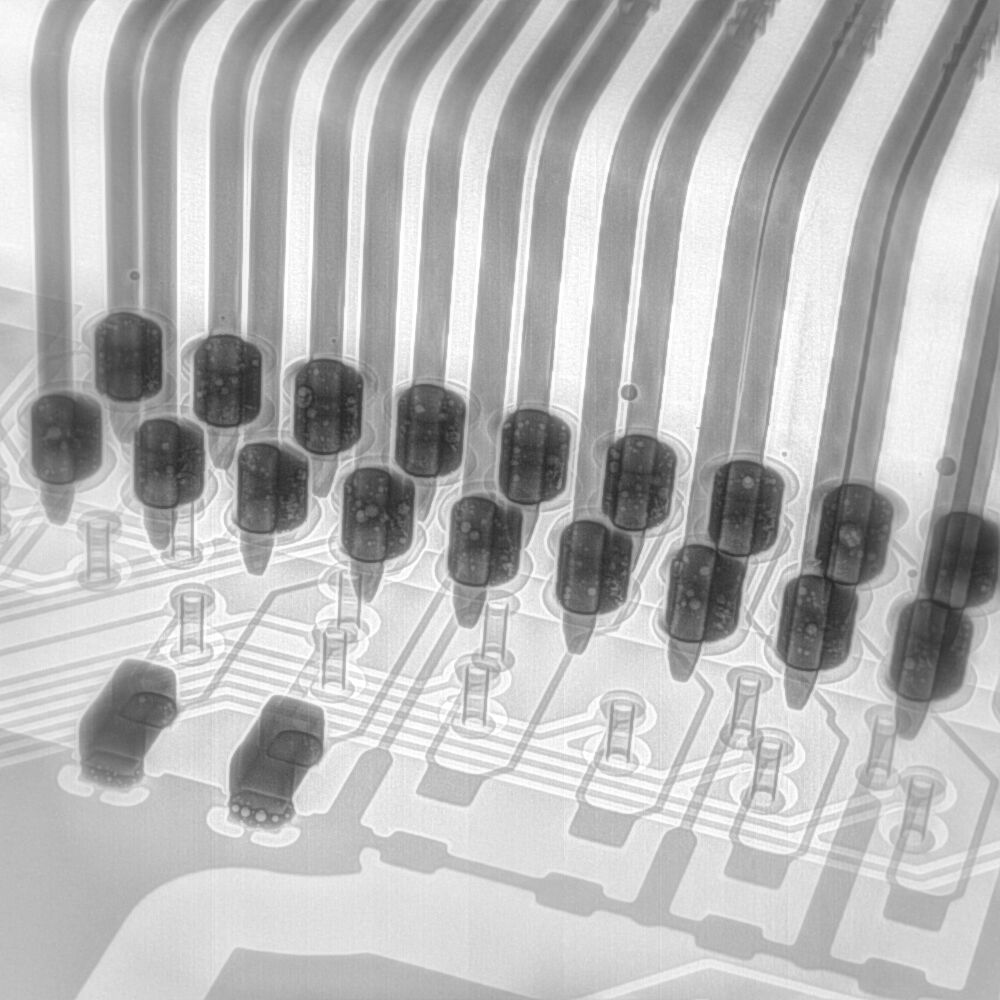

焊接检查(斜视图)

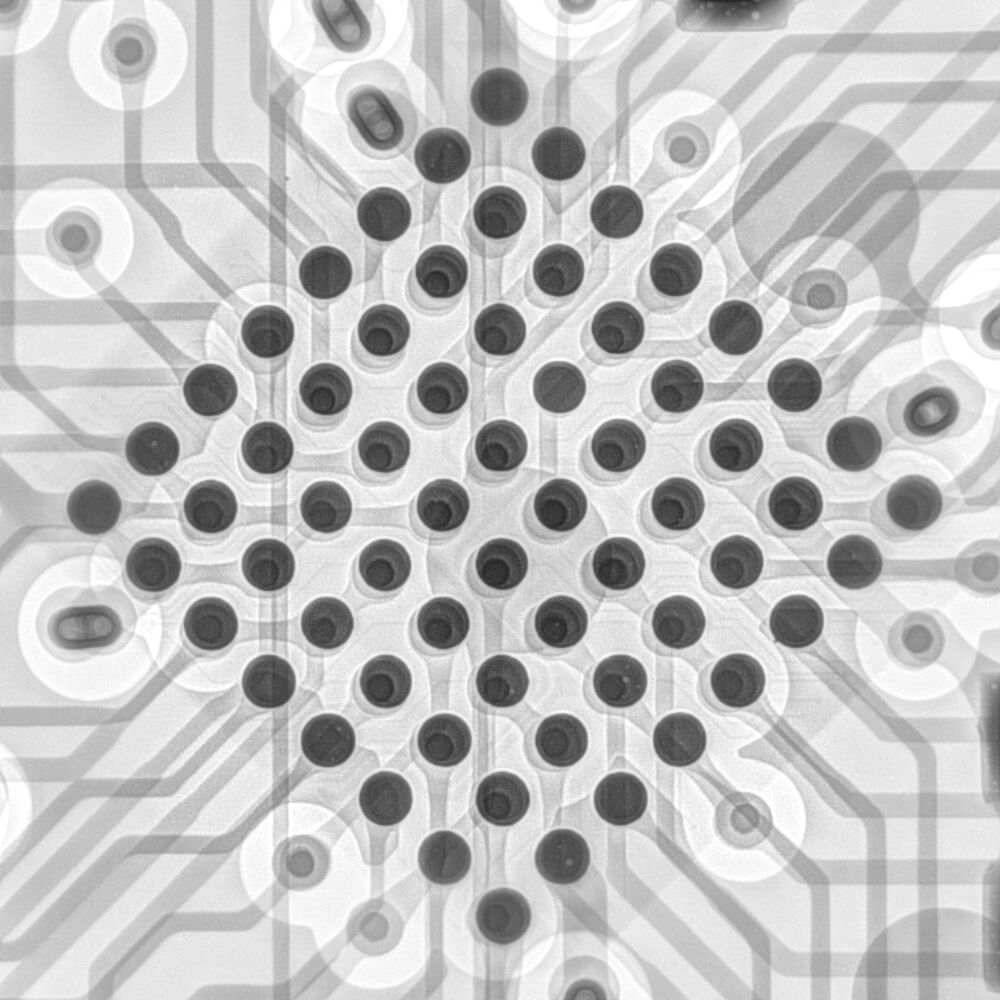

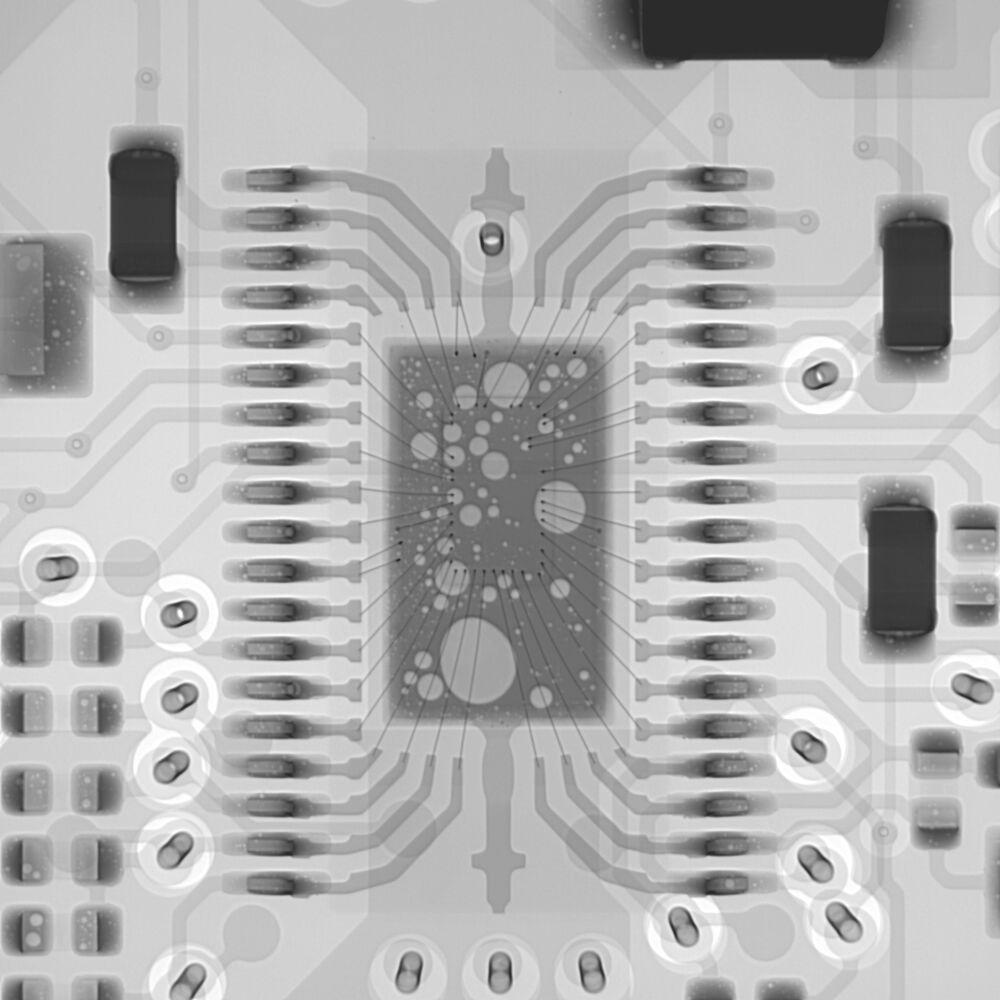

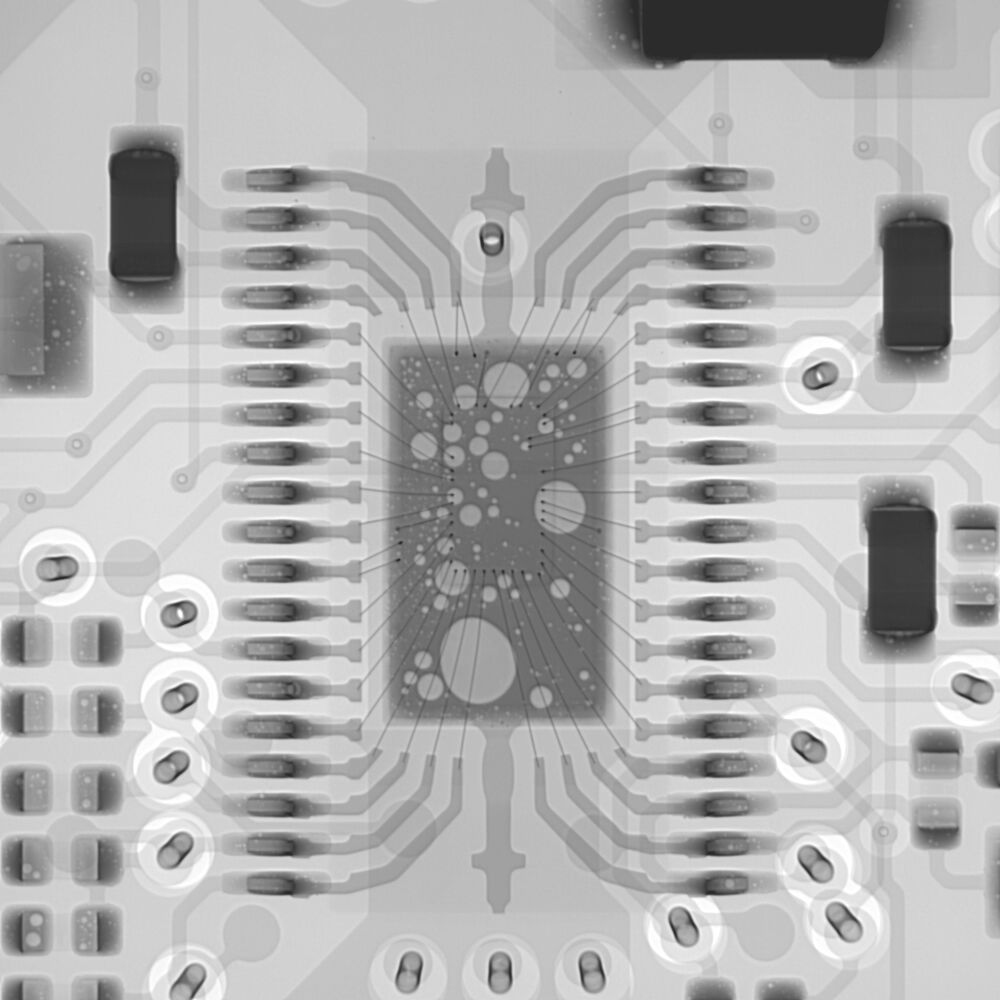

BGA模块焊点检测

焊点中的气孔比率

THT焊点评估

集成电路(IC)检测

焊接引线评估

气孔、焊接引线和引脚控制

快速有效地检测和纠正缺陷

X射线检测

X射线检测使用X射线源,向待检测物品发射呈锥形模式的辐射。穿过组件的辐射由对面的探测器接收,数据被转换为X射线图像。可以检测各种材料,如金属、陶瓷、塑料和复合材料,以及烧结材料、太阳能电池、电路板和铸件等等。

自动X射线检测

AXI技术能够快速可靠地检测电路板。X射线图像通过专用软件程序进行自动评估。其高速特性使该方法特别适合于批量生产中的100%质量控制。X射线可以验证内部结构,如过孔、焊桥、焊料流动、不良焊点或焊料熔化不当等问题。

3D/CT

计算机断层扫描(简称CT)用于分析大面积组件或装配的电路板和复杂设计的电路板。除了高分辨率外,该方法最显著的特点是能够在不重叠的情况下以多个虚拟层显示组件。因此,该方法经常用于电路板的检测。

附加价值

速度

即使在短时间内,您也能从我们这里获得精确的检测结果。我们配有必要的技术人员和性能卓越X射线设备。

质量

我们为多类工件、初始样品和系列生产组件提供高精度测量。为此,我们拥有超过1000平方米的样板间随时恭候您的莅临。

X射线检测的应用

工业X射线检测能够在众多领域应用。重点始终是内部和外部结构的无损检测、焊接分析和缺陷分析。以下列出对我们重要的应用。

汽车

工业X射线检测用于汽车组件[如连接器、传感器和电子控制单元(ECU)]的制造过程,用于检测收缩空腔、气孔、夹杂物和其他材料缺陷。工业X射线检测还可用于电池单元的无损分析,例如对异物、气泡或金属夹杂物进行随机检查。

电子产品

半导体行业

对于BGA焊点的无损检测,通过使用自动X射线检测(AXI)分析焊球之间的距离、焊料坡度或接合间隙,验证润湿和去润湿缺陷,并分析焊点异常,如焊料过多、裂缝、气孔和收缩空腔、桥接形成或焊点断裂。X射线检测还能用于检查已装配和未装配的电路板、功率模块、L形引脚、集成电路(IC)或焊接引线。

电动汽车综合集成的质量保证

连接器

X射线检测可对电气连接器、压接连接和电缆连接进行缺陷分析和质量控制。高分辨率X射线图像有助于识别质量特征和材料缺陷,并确保功能可靠。在损坏分析过程中,无损检测在定位损坏原因方面也具有显著优势。

消费电子分析领域

消费电子

快速、经济的X射线检测分析对随机、小批量和100%全检特别有优势。在消费电子领域,X射线对传感器的质量控制能够发挥重要作用:可分析组件内部的材料结构并验证焊点质量。

常见问题

X射线检测和工业计算机断层扫描有什么区别?

X射线机和工业计算机断层扫描仪都使用X射线。但是,CT检测是一种对被检测物品的进行三维模型的效果展示。

什么是自动X射线检测?

自动X射线检测(AXI)用于电路板制造中,快速检测和纠正已装配电路板上的缺陷。由于自动图像分析,电路板的检测速度很快。在此过程中,系统自动评估X射线图像。

你们的X射线检测能达到什么分辨率?

骅飞标准的X射线设备可达到5微米的分辨率,通常这种分辨率完全足以检测电路板或其组件上的缺陷。如果需要更高的分辨率,则使用CT或纳米CT。纳米CT能够提供高达0.2微米的分辨率,但检测过程会比X射线检测慢很多。

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: