在电子产品制造与质量控制过程中,设备和元器件可能因各种内部或外部因素导致失效或功能异常。这些问题不仅影响产品的性能,还可能引发更大的系统性故障。

通过X-ray检测设备进行故障/失效检测(Failure Analysis),能够精准、非破坏性地识别内部缺陷,为问题溯源和改进提供可靠依据。

以下将结合四个典型案例,详细介绍X-ray检测设备在失效分析中的应用。

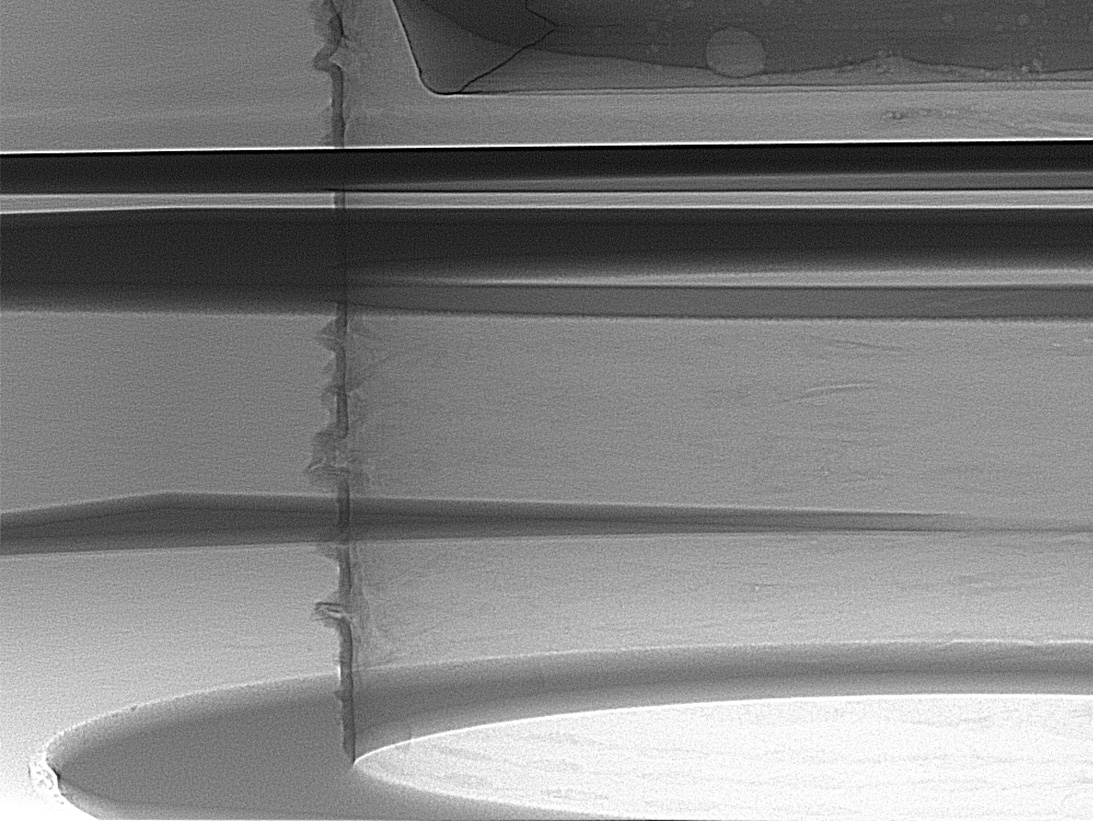

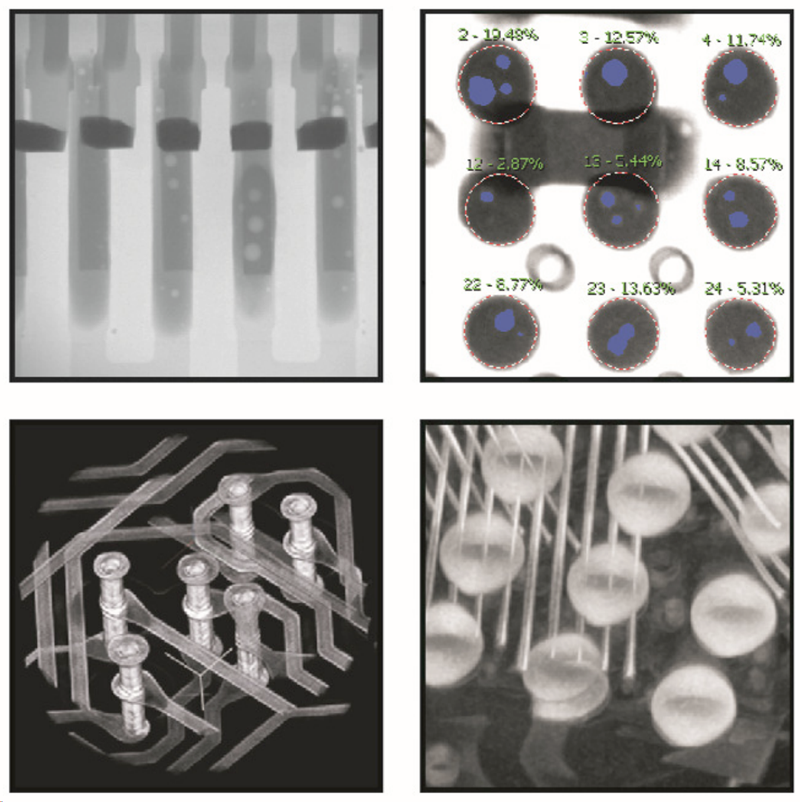

一、高压碳化硅二极管的EOS损伤检测

碳化硅(SiC)二极管因其高耐压、高效率的特性,被广泛应用于高功率电子设备。然而,器件在使用过程中可能遭受电气过载(Electrical Overstress,EOS),导致内部结构损伤甚至功能失效。

通过X-ray检测设备,可以无损地透视二极管的内部结构,发现因过载引起的晶体缺陷或连接焊点的损坏。相比于传统的破坏性检测方法,X-ray技术能够快速定位问题区域,避免拆解带来的进一步损害,为后续改进电路设计或保护措施提供关键数据支持。

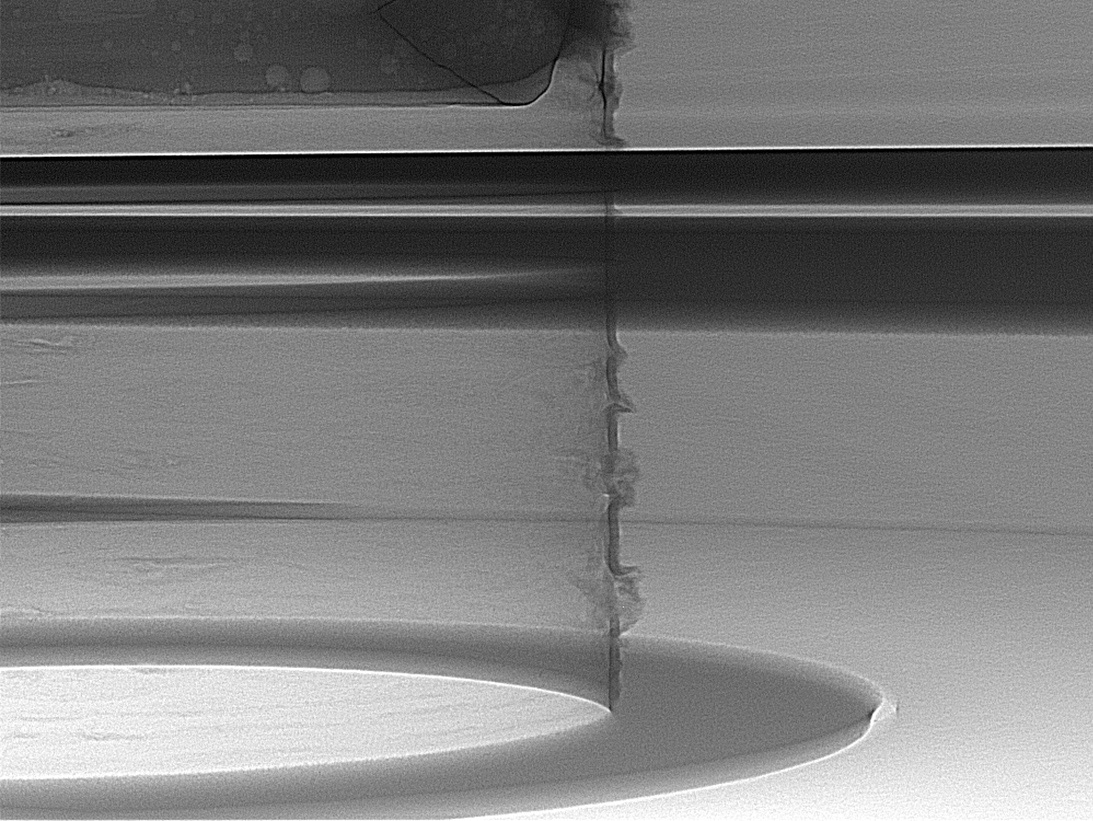

二、电镀通孔壁的褶皱缺陷分析

在印制电路板(PCB)制造中,通孔是实现层间电气连接的关键结构。通孔壁的电镀层如果在生产过程中出现褶皱或不均匀沉积,可能导致连接阻抗增大甚至断路,影响整板功能。

X-ray检测设备以高分辨率成像技术,能够清晰展示通孔壁的内部状况。特别是在多层PCB中,X-ray可以逐层观察内部电镀的均匀性与完整性,从而快速识别可能导致功能异常的隐性缺陷。这种无损检测手段对于提高PCB的制造良率和可靠性具有重要意义。

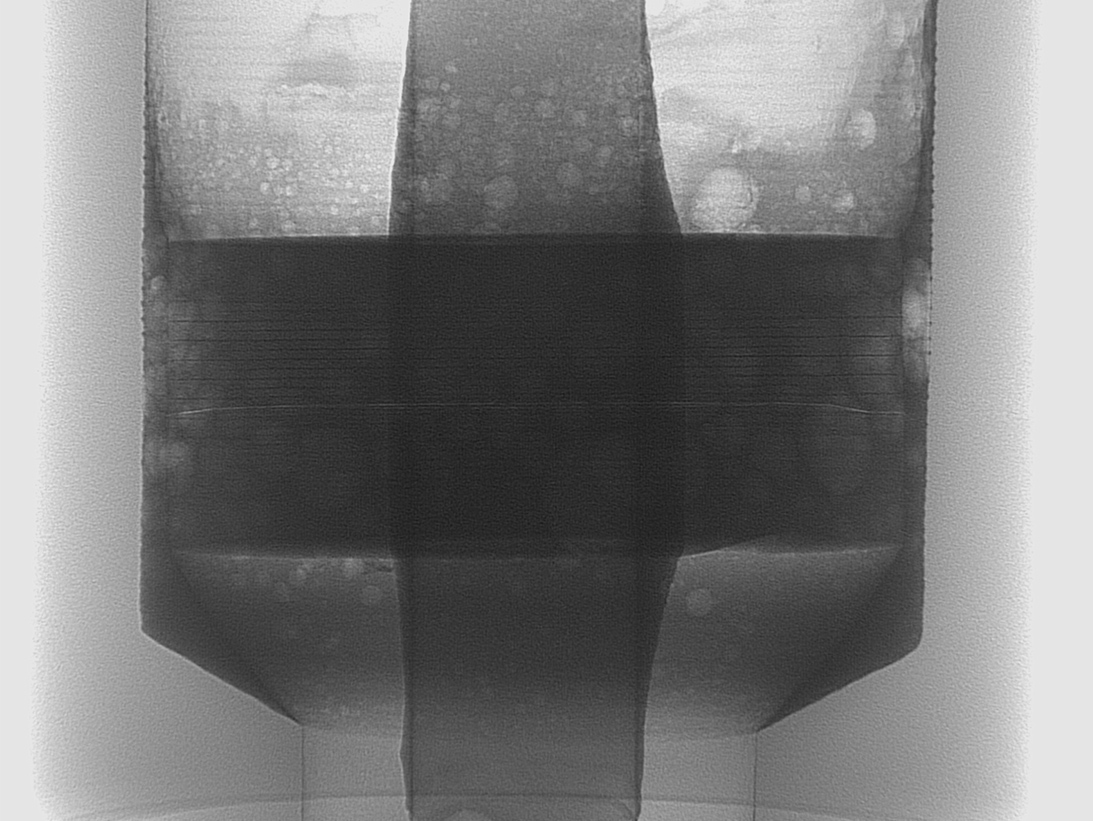

三、电容器内部裂纹检测

电容器是电子设备中的常见元件,但其内部结构复杂且脆弱,可能因机械应力、热循环或制造缺陷产生裂纹。这些裂纹会导致电容器性能下降,甚至引发短路或开路故障。

借助X-ray检测设备,可以透视电容器的内部结构,快速发现其陶瓷介质层或电极处的微小裂纹。这种检测方式无需拆解元件,避免了传统物理切割可能掩盖或扩大裂纹的风险。对于需要快速筛选大批量产品的场景,X-ray技术的效率和精准性尤为突出。

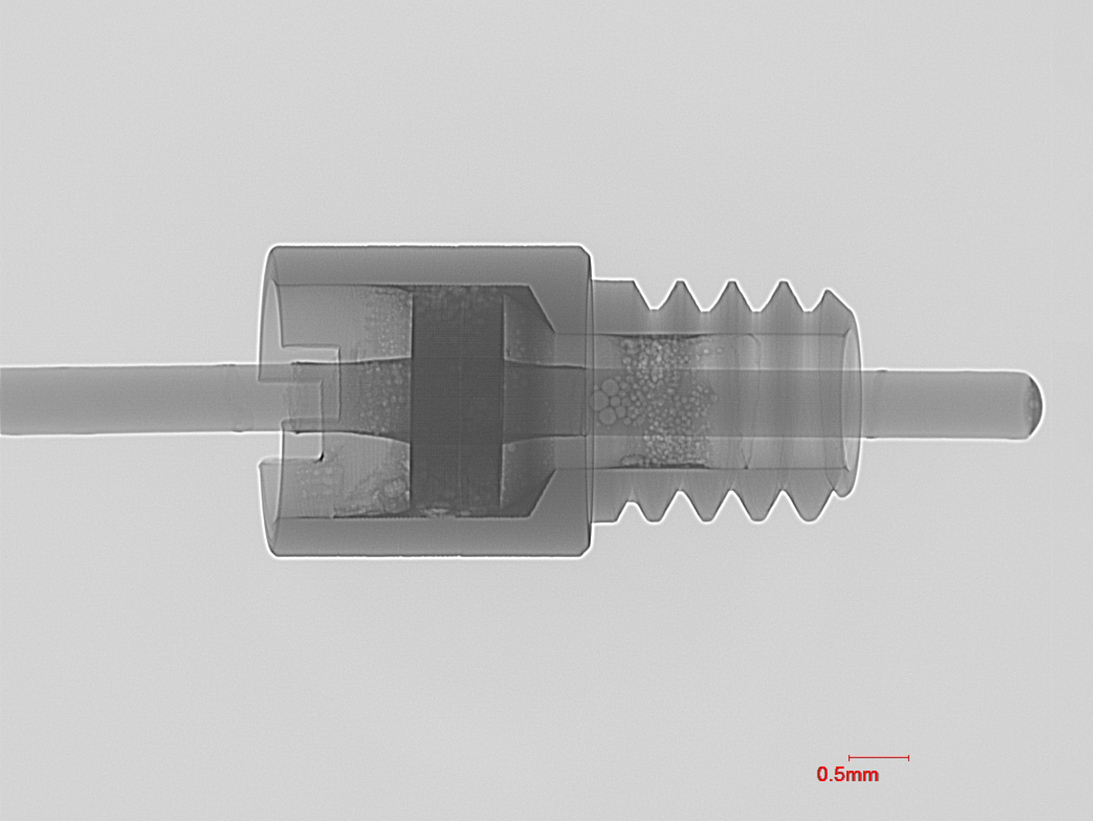

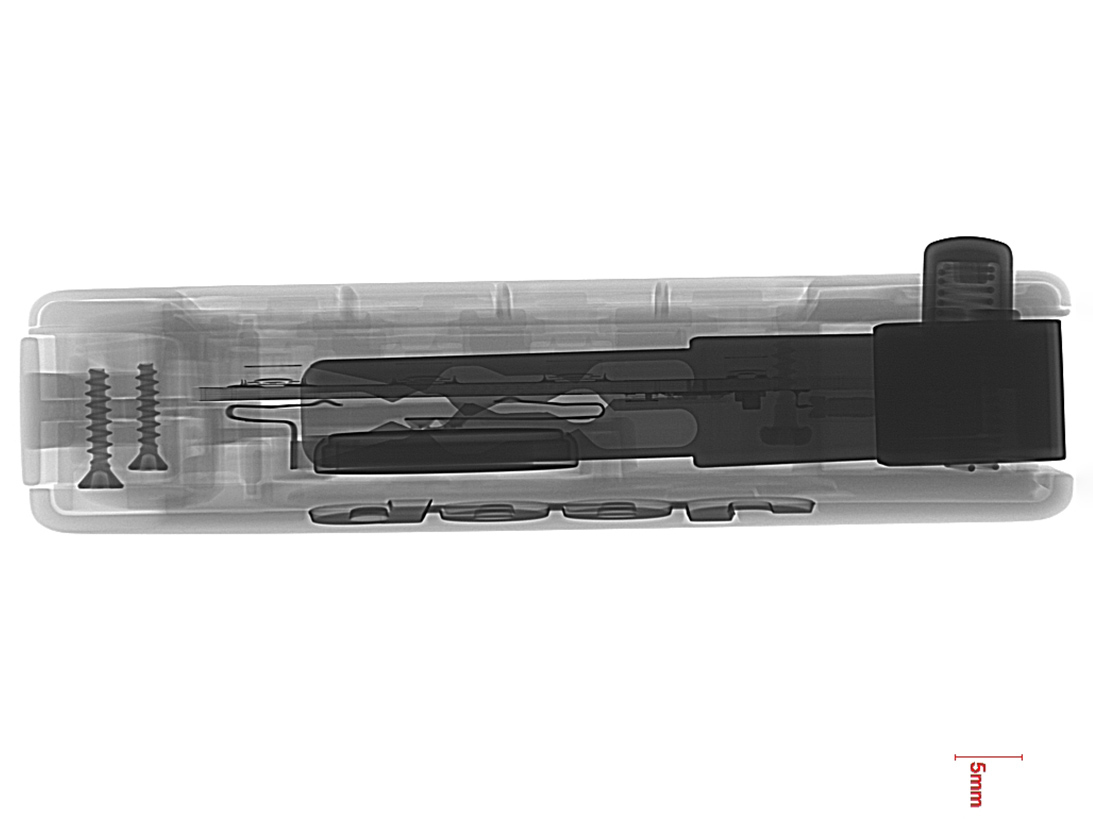

四、车钥匙失灵的内部故障分析

车钥匙遥控器(Key FOB)内部通常包含复杂的电路板、焊点及微型电池。若出现失灵问题,可能由焊点脱落、电池故障或电路损坏等多种原因引起。

X-ray检测设备能够全方位扫描遥控器内部,通过高对比度成像发现焊点是否存在空洞或断裂、电池是否有漏液或膨胀现象,以及电路板是否存在短路或断路情况。这样的检测方式,不仅可以快速定位故障点,还能为后续维修或改进提供详细数据支持。

X-ray检测设备在失效分析中的优势

- 1.非破坏性检测:无需拆解或破坏样品即可获得内部缺陷信息,保持元器件的完整性。

- 2.高精度成像:通过高分辨率图像捕捉微小裂纹、空洞、损伤等细节缺陷,避免肉眼难以察觉的问题。

- 3.高效性与批量筛选:能够快速检测大批量元器件,适用于生产线质控和失效原因分析。

- 4.多场景适用性:广泛应用于半导体器件、PCB、被动元件和微型电子设备等多种领域。

X-ray检测设备作为一种先进的无损检测工具,已成为电子行业故障/失效分析的重要手段。从高压碳化硅二极管的EOS损伤,到电镀通孔壁的褶皱缺陷,再到电容器内部裂纹和车钥匙失灵检测,X-ray技术展现了其在精准诊断、提高可靠性和优化工艺方面的巨大潜力。通过这些案例可以看到,应用X-ray检测设备不仅能够快速定位问题,还为提升产品质量和改进设计提供了坚实保障。

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: