BGA焊点X射线检测技术指南

BGA焊点检测概述

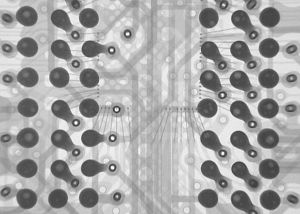

随着电子产品向着小型化、高密度化方向发展,BGA(Ball Grid Array)封装技术因其优异的电气性能和散热性能,已经成为现代电子产品中不可或缺的封装形式。然而,BGA器件的焊接质量直接关系到产品的可靠性和使用寿命。传统的目视检测方法已无法满足BGA焊点检测的需求,这是因为BGA焊点隐藏在器件底部,且焊点数量众多,单个BGA器件可能包含数百个焊点。在这种情况下,X射线检测技术凭借其无损检测的特性,成为了评估BGA焊点质量最有效的手段之一。

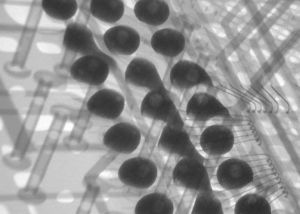

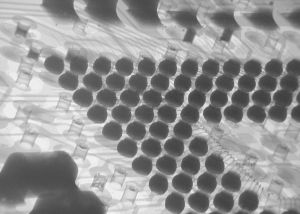

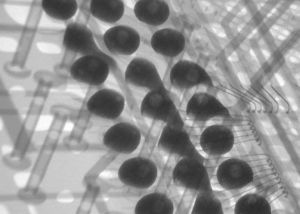

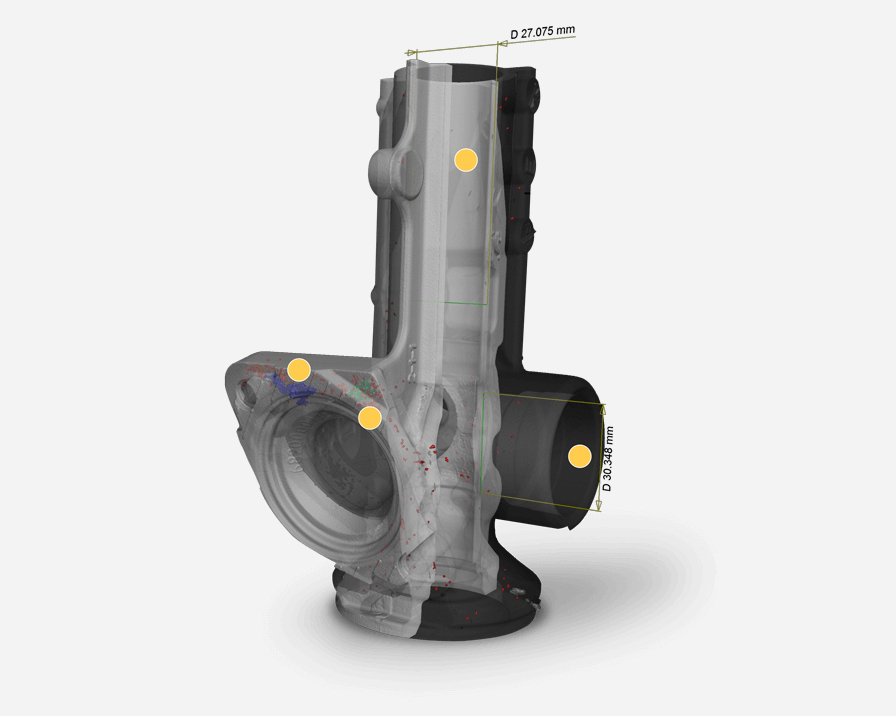

现代X射线检测系统采用先进的数字成像技术,能够清晰地呈现焊点的内部结构。通过调整射线源的角度和能量,检测系统可以产生高分辨率的二维图像,甚至可以通过计算机断层扫描技术重建焊点的三维结构。这种技术不仅能够识别焊点内部的空洞、裂纹等缺陷,还能够评估焊料的分布情况和焊点的几何形状。在实际生产中,X射线检测已经成为保证BGA器件装配质量的关键工序,它能够及时发现潜在的质量问题,避免不合格产品流入下游工序或最终用户手中。

焊点缺陷类型分析

在BGA焊接过程中,由于工艺参数控制不当、材料选择不合适或环境因素的影响,可能会出现各种类型的焊接缺陷。最常见的缺陷包括空洞(Void)、焊料外溢、焊球大小不一以及焊接不良等。其中,空洞问题尤为复杂,它可能源于焊料中残留的助焊剂气化物、基板材料的挥发物,或者是回流过程中空气的卷入。过多或过大的空洞不仅会降低焊点的机械强度,还可能导致电气性能的下降,在极端情况下甚至会引起短路或断路故障。

另一个值得关注的问题是焊料的浸润性和扩展性。在回流焊接过程中,如果焊料与焊盘之间的浸润性不足,或者回流温度曲线控制不当,可能会导致焊料无法均匀分布,形成不规则的焊点形状。这种情况下,X射线检测系统的斜角检测功能就显得尤为重要,因为它能够从不同角度观察焊点的形态,评估焊料的铺展情况和接合质量。通过分析焊点的几何特征和内部结构,技术人员可以判断焊接工艺是否需要优化,从而提高产品的整体质量水平。

X射线检测技术优势

- 多角度观察能力,可实现斜角和复合角度检测

- 高分辨率成像,能够清晰显示焊点内部结构

- 实时检测功能,支持在线品质监控

- 自动化缺陷识别,提高检测效率和准确性

检测要点与质量控制建议

在进行BGA焊点X射线检测时,需要建立完善的检测规范和质量控制体系。首先,应该根据产品特性和质量要求,制定合理的检测参数和判定标准。例如,对于空洞率的控制,通常需要考虑单个空洞的最大允许面积比例、总空洞面积的累计比例以及空洞的分布位置等因素。检测人员应该掌握正确的图像分析方法,能够准确识别各类缺陷的特征,并对检测结果做出合理的判断。此外,还需要建立完整的检测记录和数据分析系统,通过统计分析发现工艺趋势,及时采取预防和改进措施。

在实际生产中,X射线检测不应该被简单地视为一个独立的质量检验手段,而是要将其融入到整个制造过程的质量保证体系中。通过与其他检测方法的配合,如光学检测、电气测试等,形成多层次的质量控制网络。同时,检测结果的反馈也应该用于指导工艺优化,包括回流焊接参数的调整、材料选择的改进以及工艺流程的优化等。只有这样,才能充分发挥X射线检测技术的价值,确保BGA器件的装配质量始终处于受控状态。

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: