包含X-ray在内的无损检测(NDT)的方式,优点及类型盘点

文章来源:骅飞科技XRAY 发布时间: 2024-10-15

无损检测(Non-Destructive Testing,NDT),顾名思义,就是在不破坏被检测对象完整性的情况下,对其进行检测和评估的技术方法。它区别于传统的破坏性检测,可以在不拆卸、不切割被检测物的前提下,检查其内部缺陷、材料性能等信息。

常见无损检测方式

无损检测采用多种技术,根据要测对象的缺陷或材料的不同而取用不同的方法。

| 内部缺陷 | RT:射线检测 |

| UT:超声波检测 | |

| 表面缺陷 | ET:电磁(涡流)检测 |

| MT:磁粉检测 | |

| 表面开口缺陷 | PT:渗透检测 |

无损检测的主要优势包括:

- 高精度性,能够精准检测出肉眼难以发现的内部缺陷。

- 无损伤性,被检测后,物体也完好无损,可继续使用。

- 提高产品可靠性,及时发现潜在问题,避免故障发生。

- 延长使用寿命,并通过定期检测,评估正确的维修或更新时机。

无损检测是一种不损坏被检测对象的检测技术,能够有效检测产品内部缺陷和劣化情况,极大提高了产品质量检测的效率和可靠性。这里是无损检测的主要类型及应用:

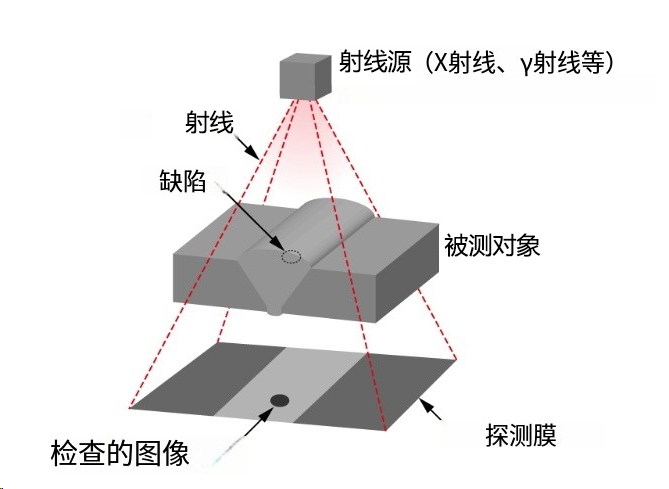

射线检测(Radiographic Testing,RT)

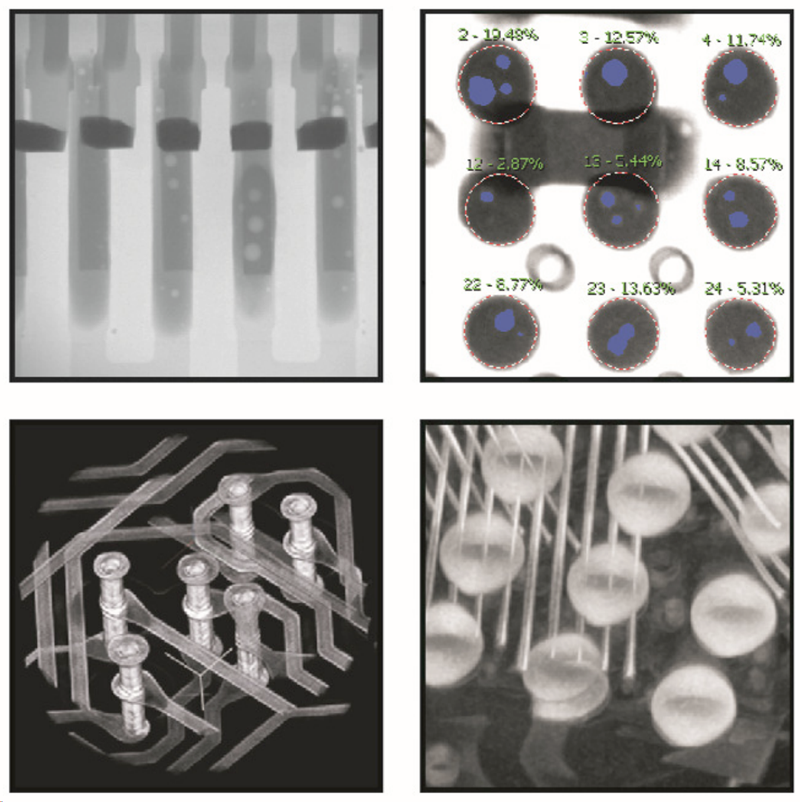

利用X射线或γ射线穿透被检测物体,通过探测射线的透射率差异形成投影图像,从而检测内部缺陷。计算机断层扫描(CT)是工业无损检测成像方法之一,可在检查过程中提供物体的横截面和3D图像。该功能可详细分析内部缺陷或厚度。它适用于钢板厚度测量和建筑物内部勘测。

RT射线检测可用于锂电池、电路板的内部分析,以及管道和焊缝检测等。

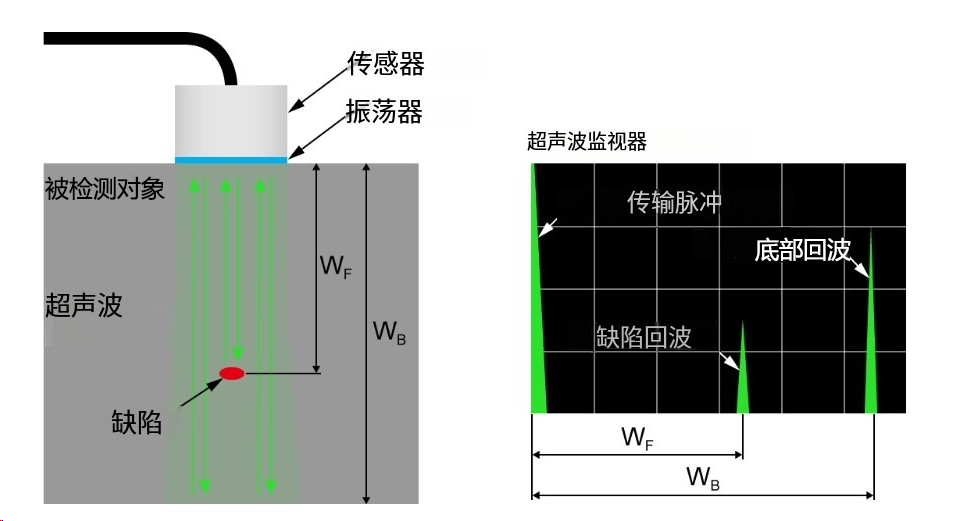

超声波检测(Ultrasonic Testing,UT)

利用高频超声波在不同介质界面的反射原理,发射超声波并检测回波信号,从而检测材料内部缺陷。UT可用于各种均匀材料如金属卷材的内部缺陷检测。

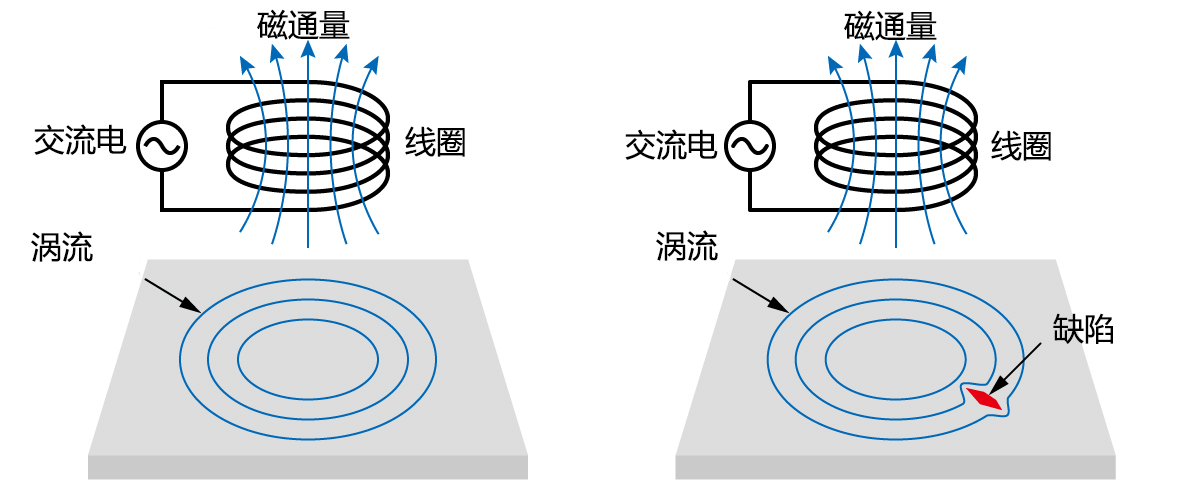

涡流测试(Eddy Current Testing,ET)

通过在导电性材料表面感应出涡流,并检测缺陷对涡流的扰动来检测表面或近表面缺陷。ET适用于金属材料表面和厚度检测。

磁粉检测(Magnetic Particle Testing,MT)

在施加磁场的情况下,利用磁性粉末在缺陷处的磁漏聚集现象,从而检测出金属材料表面和近表面的缺陷。MT常用于检测航空、汽车铁路等零部件表面裂纹。

渗透检测(Penetrant Testing,PT)

利用渗透剂先渗入被检材料表面开口缺陷中,然后使用显像剂使渗透剂在缺陷处凝聚成可见踪迹,从而检测出表面开口缺陷。PT通常应用于叶片、零部件表面裂纹检测。

视觉检测(Visual Inspection)

利用人眼直接或借助仪器对物体外观进行检查,是最简单、经济的无损检测方式。视觉检测常结合其他检测手段使用。

无损检测技术广泛应用于工业制造、交通运输、能源电力、文物古建等多个领域,在提高产品质量、保障运营安全、延长使用寿命等方面发挥着重要作用。随着新技术的不断发展,无损检测的性能和应用范围将持续扩大。

相关阅读

公司简介:骅飞科技13年专业从事离线X-RAY检测设备与在线X-RAY检测设备研发生产与销售,十多年来励精图治,得到了艾华集团、通宇通讯、深圳长城开发等一系列大型企业的支持。

回到顶部

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: