1.电子产品质量的“守门员”——X射线焊点检测

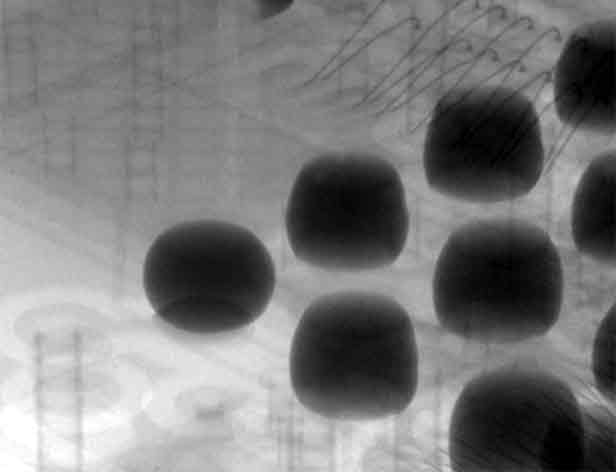

在当今高度集成化和小型化的电子产品制造领域,焊点质量已成为产品可靠性的生命线。无论是智能手机、汽车电子还是医疗设备,无数电子元器件通过微小的焊点紧密连接,构建起复杂而精密的电路系统。然而,肉眼难以企及的隐藏焊点,以及日益复杂的焊接工艺,使得传统的目视检测方法捉襟见肘。

此时,X射线检测技术应运而生,如同电子产品质量的“守门员”,它凭借其独特的穿透能力,能够无损、全面地检测可见和不可见的焊点缺陷,为保障产品质量、降低售后成本筑起坚实屏障。采用X射线检测技术,不仅是对产品质量的负责,更是对企业品牌和长远发展的战略投资。

2.X射线检测的核心任务:精准锁定各类焊点“隐患”

X射线检测系统的核心使命,在于从海量焊点中精准识别各类潜在缺陷,防患于未然。它如同经验丰富的“焊点医生”,能够透视焊点内部结构,将各种“隐患”清晰呈现。现代X射线检测技术可以有效识别以下各类典型焊点缺陷:

开路(Open joints):如同电路中的断线,焊点未形成有效的电气连接,导致功能失效。

虚焊(Lean joints):焊锡量不足,连接如同“弱不禁风”,长期使用易发生接触不良,影响产品稳定性。

冷焊(Greasy joints):焊点表面看似成型,实则内部结合不良,如同“金玉其外,败絮其中”,可靠性堪忧。

未焊接(Non-soldered joints):元件引脚与焊盘之间如同“咫尺天涯”,完全没有焊锡连接,功能彻底丧失。

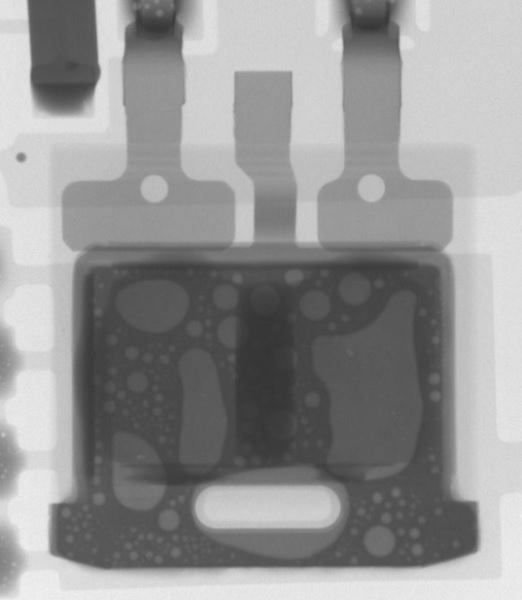

空洞(Voids):焊点内部存在气泡,如同“定时炸弹”,降低导热性和机械强度,加速产品老化。

锡珠(Vagabond solder balls):散落在焊点周围的微小锡球,如同“潜在刺客”,可能引发短路,造成严重故障。

短路(Short circuits):相邻焊点或引脚之间意外“牵手”,导致电路功能紊乱甚至烧毁。

桥连(Solder bridges):相邻焊点之间焊锡过多,形成“跨界桥梁”,同样可能造成短路。

元件偏移(Misalignments):元件焊接位置“跑偏”,影响电路性能和整体装配质量。

头枕效应(Head-in-pillow connections):BGA元件焊球与焊盘“貌合神离”,接触不良,影响信号传输。

锡穿透不足(Tin penetration-THT元件):通孔插件元件焊锡在孔内填充高度不够,连接强度不足。

后焊锡弯液面评估(Rear solder meniscus-Gullwing引脚THT元件):针对鸥翼引脚等不易观察的焊点,X-ray图像能评估背面焊锡润湿情况,确保焊接质量无死角。

除了以上列举的常见缺陷,X射线检测系统还可以根据实际生产需求,检测例如锡裂、锡爆等其他类型的焊点问题,真正实现焊点质量的全面把控。

3.X射线检测系统:功能强大,智检未来

X射线检测系统并非简单的“透视镜”,而是集成了自动化、智能化技术的精密检测设备。它拥有多种强大的检测功能,能够高效、精准地识别各类焊点缺陷,为企业质量管控提供有力支撑。

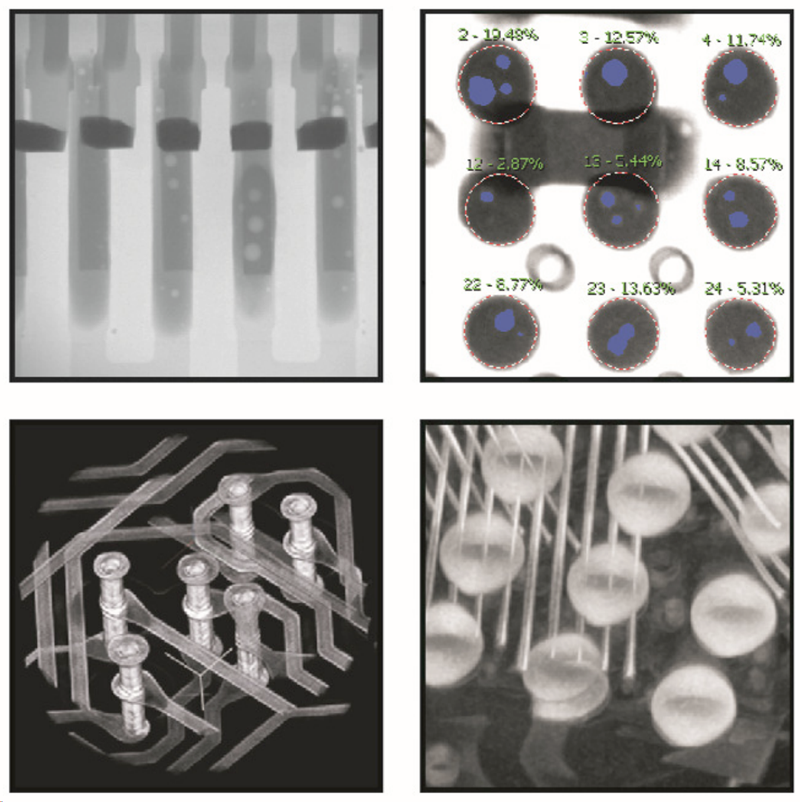

以BGA(球栅阵列封装)检测为例,现代X射线检测系统可以全面检查以下关键项目:

元件偏移(Misalignments):确保BGA元件精确对位,避免虚焊和短路风险。

锡桥(Solder bridges):防止相邻焊球之间焊锡桥连,消除短路隐患。

焊点直径(Solder joint diameters):评估焊球熔融铺展情况,保障焊点强度和可靠性。

头枕效应(Head-in-pillow connections):检测焊球与焊盘接触状态,避免信号传输异常。

空洞(Voids):量化焊点内部空洞大小和比例,评估焊点散热性能和机械强度。

4.X射线检测技术:各类元件焊点质量的“守护神”

X射线检测技术并非“偏科生”,它对各类SMT(表面贴装技术)和THT(通孔插装技术)元件的焊点质量都具有卓越的检测能力,是电子制造企业名副其实的“守护神”。其应用范围几乎涵盖所有需要高可靠性焊点连接的电子产品,尤其在以下元件类型的焊点检测中优势显著:

BGA(Ball Grid Array):球栅阵列封装,焊点隐藏在元件底部,传统检测方法难以企及,X射线检测是快速有效的手段。

QFN(Quad Flat No Leads Package):四方扁平无引脚封装,焊点同样位于底部,X射线检测可有效检测虚焊、空洞等缺陷。

DFN(Dual Flat No Lead):双列扁平无引脚封装,与QFN类似,X射线检测优势明显。

QFP(Quad Flat Package):四方扁平封装,引脚外露,但X射线检测可用于检测焊点内部质量,例如空洞、虚焊等。

LGA(Land Grid Array):栅格阵列封装,焊点隐藏,X射线检测确保焊点连接可靠性。

THT(Through-Hole Technology)插件元件:通孔插装元件,X射线检测可有效评估锡穿透率和背面焊锡润湿情况,确保焊接强度。

DPAK/TO-252等大焊点元件:功率器件常用封装,焊点较大,易产生空洞,X射线检测可重点关注空洞缺陷,提升散热性能。

针对不同类型的元件,X射线检测的侧重点略有不同。例如,对于BGA、QFN、LGA等底部焊点元件,X射线检测侧重于检测空洞、桥连、虚焊、偏移等隐藏缺陷;而对于THT插件元件,则侧重于检测锡穿透率和背面焊锡润湿情况;对于DPAK/TO-252等大焊点元件,空洞检测则成为关键。企业可以根据自身的产品特点和质量控制重点,灵活运用X射线检测技术。

5.X射线检测的价值:多维度提升企业竞争力

采用X射线检测技术,不仅是对产品质量的保障,更是对企业整体竞争力的提升,其价值体现在多个维度:

无损检测(Non-destructive Testing):在不破坏电路板和元器件的前提下,实现全面检测,节省宝贵的物料成本。

全面检测(Comprehensive Detection):既能检测可见焊点缺陷,又能透视隐藏焊点“盲区”,不放过任何质量隐患。

高效精准(High Efficiency and Accuracy):自动化检测速度快,精度高,大幅降低人工误判率,提升检测效率和可靠性。

提升质量(Quality Improvement):有效提高产品焊接质量,从源头降低不良率,提升产品整体可靠性和市场口碑。

降低成本(Cost Reduction):减少因缺陷产品导致的返工、维修和售后成本,降低企业运营风险,提升盈利能力。

部署X射线检测设备,掌握焊点质量主动权

在质量为王的时代,焊点质量已成为电子产品制造企业赢得市场竞争的关键要素。X射线检测技术作为保障焊点质量的利器,正日益受到广大企业的重视和青睐。

对于需要检测BGA,QFN,QFP,LGA,THT等各类元件焊点缺陷的企业而言,引入X射线检测设备无疑是一项明智之举。它将帮助企业提升产品质量,降低生产成本,增强客户信任,最终在激烈的市场竞争中赢得先机,实现可持续发展。

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: