制造业的铸件质量控制已成为保障产品性能的重中之重。随着终端用户对产品质量要求的不断提高,传统的外观检测方法已难以满足当前生产需求。其中,铸件内部气孔问题尤为棘手,特别是在铝压铸件生产过程中,气孔的存在可能导致产品性能下降,甚至造成后续工序的质量隐患。面对这一挑战,X-ray无损检测技术凭借其独特的优势,成为了制造企业不可或缺的质量管控手段。

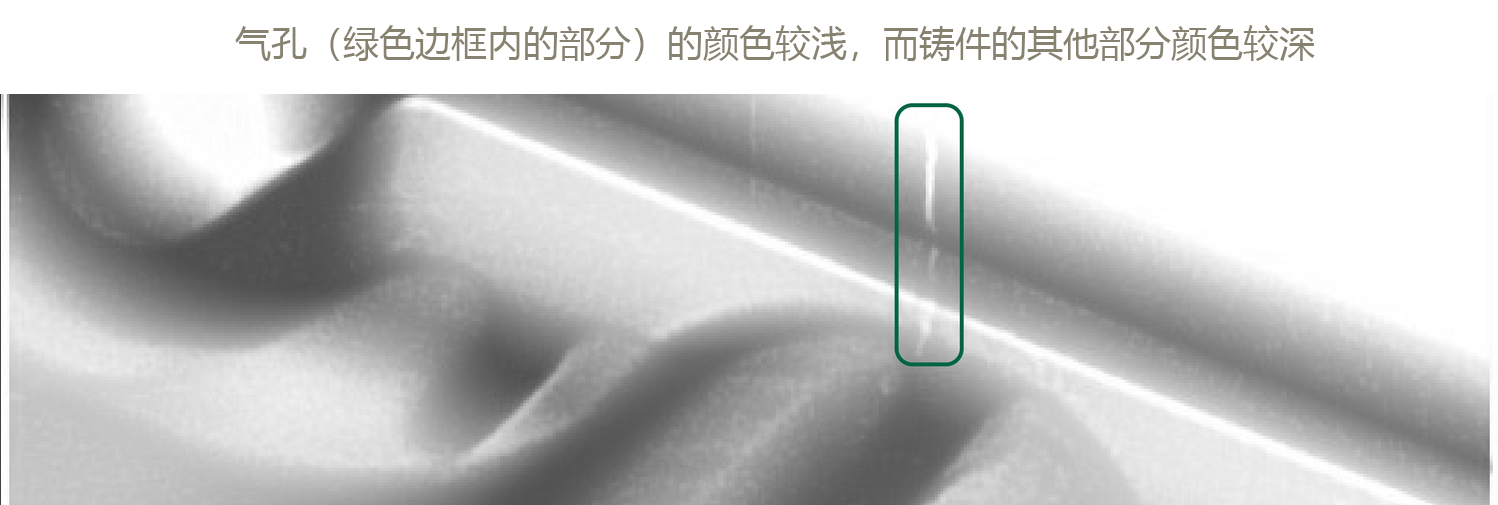

X-ray无损检测技术的工作原理在于利用射线穿透能力的差异来识别材料内部的缺陷。当X射线照射到铸件时,致密材料区域会显示出较深的影像,而气孔等低密度区域则呈现较浅的图像。这种检测方法不仅能够准确定位气孔位置,还能详细记录气孔的大小、形状和分布密度等关键信息,为后续的工艺改进提供可靠的数据支持。更重要的是,这种检测方法在完成检测后不会对铸件造成任何损害,检测后的产品仍可继续投入生产使用。

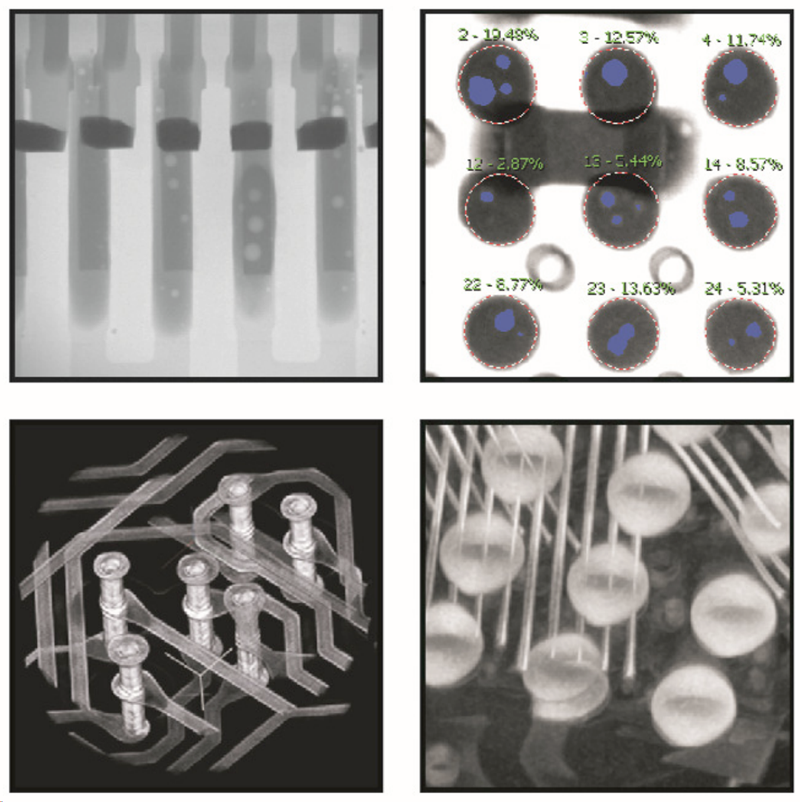

在实际应用中,X-ray无损检测技术展现出了多方面的价值。它能够帮助企业建立完整的质量追溯体系。通过对检测数据的分析,工程师们可以准确判断气孔是否会影响产品性能,从而制定合理的质量验收标准。产品研发阶段,X-ray检测能够协助优化模具设计和工艺参数,从源头上减少气孔的产生。对于已经形成的气孔,企业可以根据检测结果,有针对性地采用真空含浸等补救措施,最大限度地挽回不合格品,降低生产成本。

对于生产管理者而言,及时发现和控制气孔问题具有重要意义。X光检测不仅能够在生产早期识别潜在的质量问题,避免不合格产品流入后续工序,还能够通过数据积累,帮助企业持续优化生产工艺。尽管气孔问题在铸造过程中难以完全避免,但通过X-ray检测技术的应用,企业可以将其控制在可接受范围内,既确保产品质量,又维持生产效率。

当前,随着智能制造的快速发展,X-ray检测技术也在不断革新,检测精度和效率都得到显著提升。对于需要进行铸件质量管控的企业来说,配备先进的X-ray检测设备已经成为提升竞争力的必要投入。这项技术不仅能够帮助企业建立更完善的质量管理体系,还能为工艺改进提供科学依据,最终实现产品质量和生产效率的双重提升。

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: