X射线检测技术已广泛应用于工业无损检测领域,尤其是在集成电路、电子制造、新能源电池以及汽车零部件等行业。它凭借其高精度和可视化能力,成为产品质量控制和缺陷检测的重要手段。

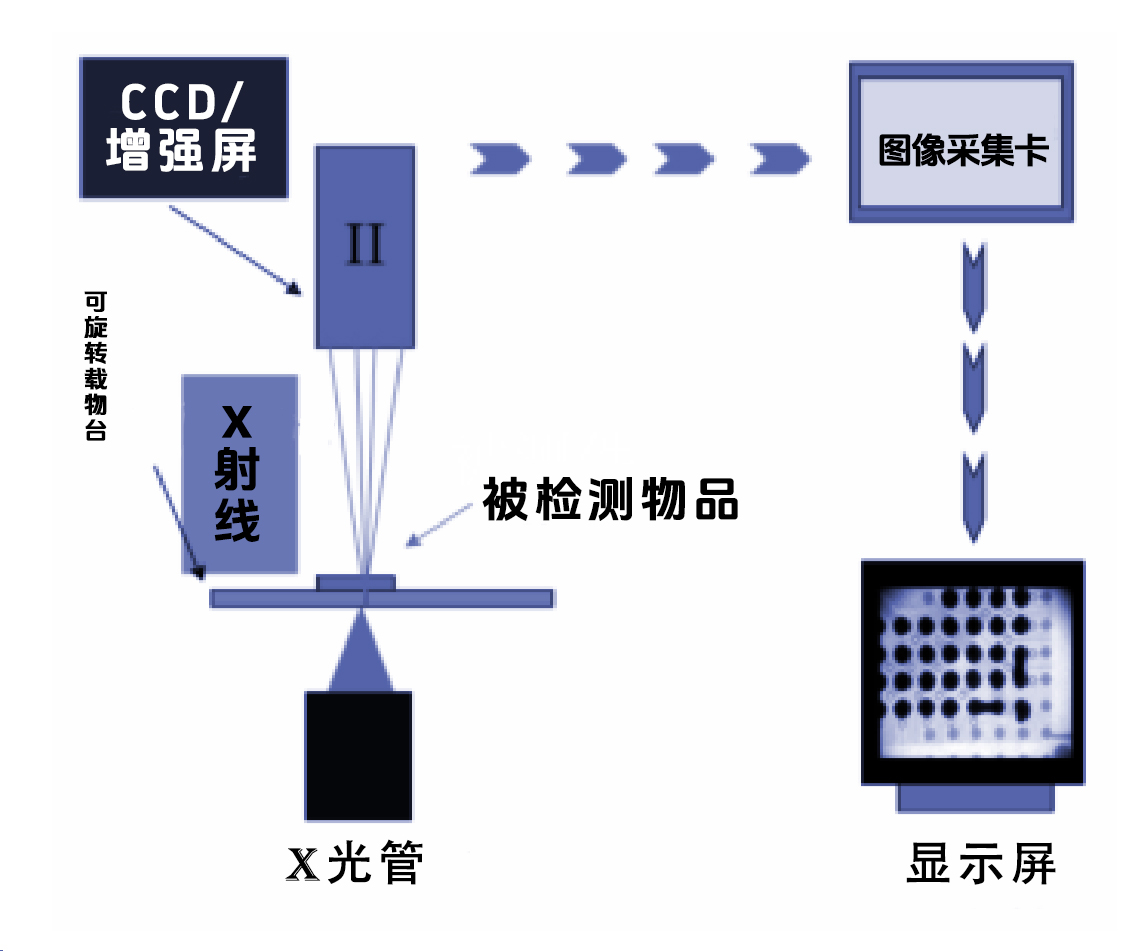

X射线检测的工作原理

X射线检测的核心在于其穿透材料时的吸收特性。X射线在通过被测物体时,不同密度的材料对X射线的吸收程度不同。高密度的区域吸收更多X射线,而低密度区域则吸收较少,最终形成清晰的对比图像。这种基于密度差异的成像原理,使X射线能够展示出产品内部的结构,从而识别出内部的裂纹、空洞以及材料不均匀等缺陷。

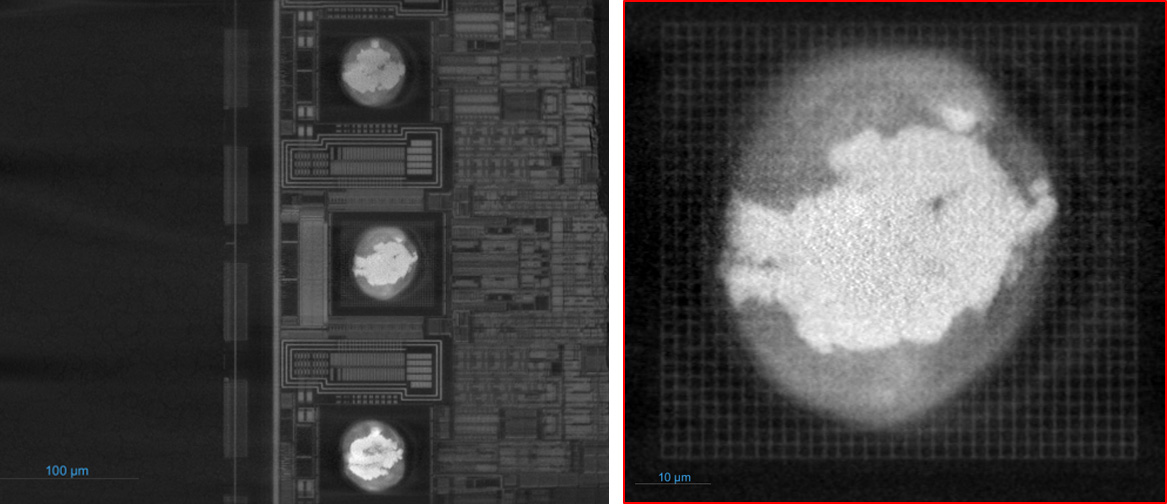

在实际应用中,X射线检测广泛用于查看焊点质量、检测电池内部结构完整性以及评估零部件的内部缺陷。例如,在电子制造中,X射线检测能够精准识别焊接不良的问题;而在新能源汽车电池生产中,它能检测电池内部是否存在结构问题,从而保障产品的安全性和性能。

X射线检测的实际应用优势

1.高精度和直观的缺陷显示

X射线检测的一个主要优势是其检测精度高,能够直观显示缺陷。高分辨率成像技术使得设备能够精确识别产品内部的微小缺陷,如电子元器件中的微小裂纹、空洞等问题,从而有效提高质量控制的效率。

2.适用于多种材料和结构

X射线检测几乎可以适用于所有材料和结构,不论是金属还是非金属材料。无论是检测金属零件、复合材料,还是评估电池的内部状况,都可以通过X射线检测进行高效检测,这也让它在不同行业中广泛应用。

3.长期保存与可追溯性

X射线检测可以将图像数字化保存,便于长期记录和追溯历史检测数据。这对批量生产的质量控制和后期改进提供了有力支持。企业可以根据这些历史数据分析产品质量的变化趋势,进行工艺改进和优化。

4.对厚度和密度差异的高敏感性

对于一些需要检测厚度差异的场景,X射线检测表现出色。以新能源汽车电池检测为例,X射线能够精确检测电池内部的微小厚度变化,确保产品的一致性和安全性。

X射线检测的局限性与应对策略

1.裂纹检测受角度限制

X射线检测对于裂纹类缺陷的检测结果容易受角度影响。当裂纹方向与X射线照射方向不一致时,裂纹显示效果不明显。因此,在检测过程中,多角度透照是必要的,以确保裂纹的全面检测。

2.薄层缺陷检测的敏感性不足

对于位于垂直照射方向的薄层缺陷,由于X射线的穿透能力较强,检测灵敏度可能不足。这一问题在检测薄膜或层状材料时尤为明显,工程师需要调整设备参数或使用高分辨率探测器来优化检测效果。

3.检测成本较高

X射线检测设备价格昂贵,同时需要专业人员进行操作和维护,这在一定程度上增加了检测成本。企业在使用X射线检测时需权衡成本与收益,确保在合理的投入下实现高效的质量控制。

X射线检测技术的发展与应用优化

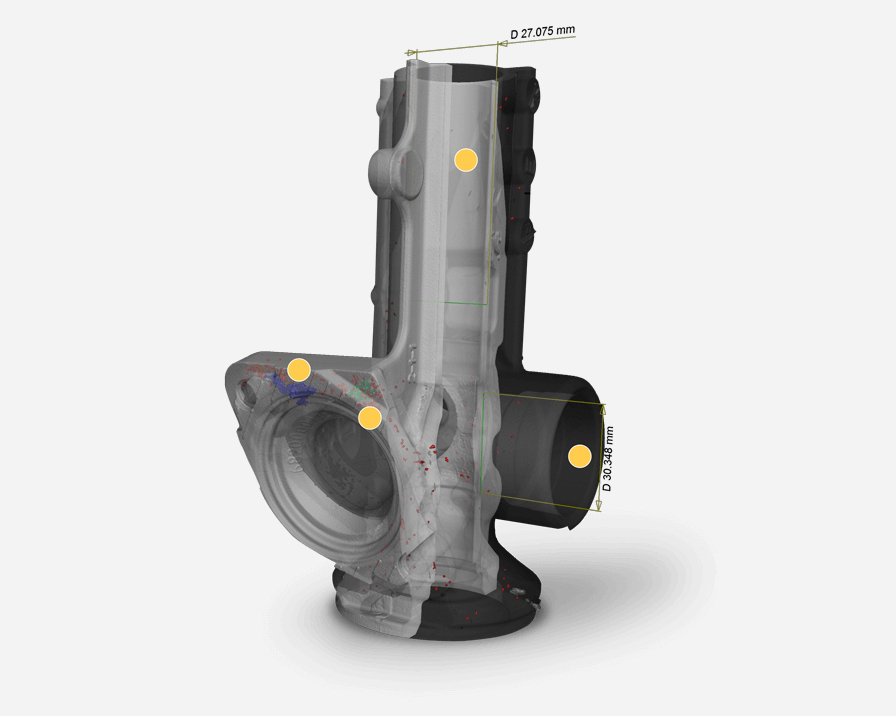

随着科技的发展,X射线检测技术也在不断优化。现代工业中,CT扫描技术的应用提升了X射线检测的三维成像能力,使得复杂结构内部缺陷的检测更加直观。此外,智能化和自动化的检测系统,结合AI算法,可以实现高效图像分析,减少人工干预和误判。

企业可以根据具体检测需求,选择合适的检测方式。例如,小型电子元件的检测可以使用高分辨率的2D X射线设备,而复杂的大型结构检测则可结合多角度扫描和CT成像,以确保全面、准确的检测结果。

X射线检测技术作为高效的无损检测手段,在产品质量把控中发挥了重要作用。尽管其在裂纹检测角度敏感性和检测成本上存在局限,但通过智能化技术的引入和设备的升级,X射线检测设备在产品缺陷检测和质量控制方面十分值得一试。

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: