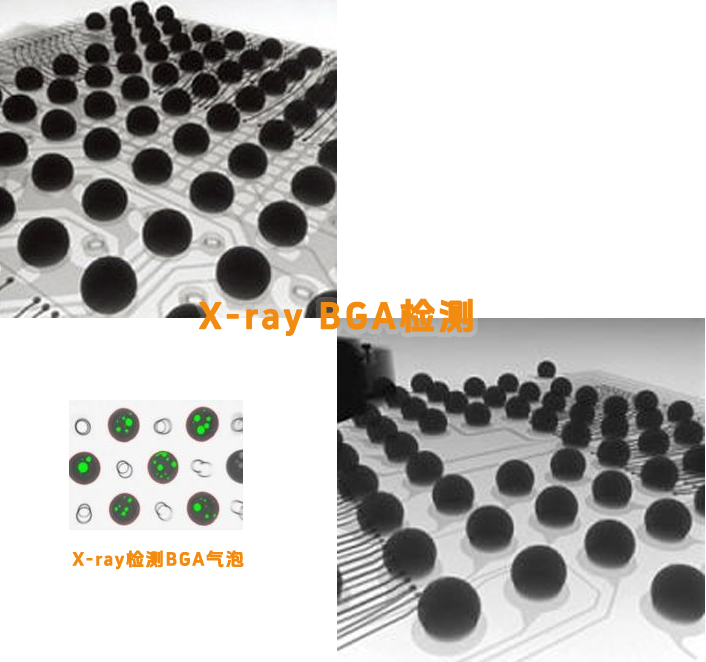

X-ray在BGA检测中的应用及优势

在电子制造过程中,BGA(Ball Grid Array)作为一种高密度封装形式,其生产质量对电子产品的性能和可靠性有着重要影响。然而,由于其封装结构的复杂性,传统的光学检测方法难以全面发现其内部的缺陷。X-ray检测技术凭借其非破坏性、高分辨率和多角度成像的优势,成为BGA检测的重要工具。

X-ray检测BGA的核心功能

1. 空洞检测及百分比计算

空洞的存在可能导致焊接强度不足,从而影响BGA的可靠性。通过X-ray检测设备,可以精确识别BGA焊球内的空洞,并计算其百分比。此类分析有助于确定回流焊温度、焊剂新鲜度和焊盘清洁度等工艺参数是否合适。

2. 间距测量

对于高密度BGA封装,焊球之间的间距非常重要。X-ray可以精确测量焊球间距,确保符合设计标准,避免短路或其他工艺故障。

3. 回流焊球的圆度检测

焊球的圆度直接影响焊接质量。X-ray检测设备能够测量焊球的圆度,并识别出焊球坍塌不一致、头枕缺陷、短路或焊盘污染等问题,从而为工艺调整提供数据支持。

4. 回流后的球径分析

焊球直径的变化可能意味着焊料体积不足或未完全坍塌。通过X-ray检测,可以准确分析球径,判断工艺的稳定性。

5. 短路分析

短路问题在BGA检测中较为常见,X-ray设备能够无损分析焊球间的连接情况,识别出焊料桥接或焊盘上污染物引起的短路,从而及时优化工艺流程。

6. 焊盘的润湿性分析

焊盘润湿性直接影响焊接质量。X-ray检测可以分析焊盘的润湿性是否达标,助力排查因润湿不良引起的焊接缺陷。

7. 线键合分析

除了BGA的焊球检测外,X-ray设备还可以用于线键合的质量分析,确保焊线在焊接过程中未断裂或未发生其他异常。

X-ray检测在BGA生产中的具体应用

无论您是在生产过程中对BGA进行实时检测,还是针对产品中的问题进行深度分析,X-ray检测设备都可以满足不同需求。以下是几种常见应用场景:

- 焊球圆度测量: 通过检测焊球的圆度,可以判断焊球坍塌的一致性,识别头枕缺陷或短路现象,还可以检查焊盘上是否存在污染物。

- 焊球直径测量: 焊球直径的变化可能揭示短路问题、焊料不足或未完全坍塌等情况,通过X-ray检测,可对这些潜在问题进行及时诊断。

- 空洞百分比分析: 空洞的大小及其分布直接影响焊接的可靠性。X-ray设备能够精确计算空洞百分比,帮助判断回流温度控制是否合理、焊剂是否过期、焊盘是否有污染以及其他异常情况。

X-ray检测设备在BGA检测中具有不可替代的作用,从空洞检测、间距测量到焊球圆度和直径分析,再到短路与润湿性检查,其全方位的检测能力帮助生产企业优化工艺流程,提升产品质量。无论您是在进行BGA的工艺优化还是问题排查,X-ray检测技术都能为您提供详实有力的图像/数据支持和高效的解决方案。

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: