在当今竞争激烈的制造业中,产品质量控制和缺陷检测已成为企业保持竞争力的关键因素。

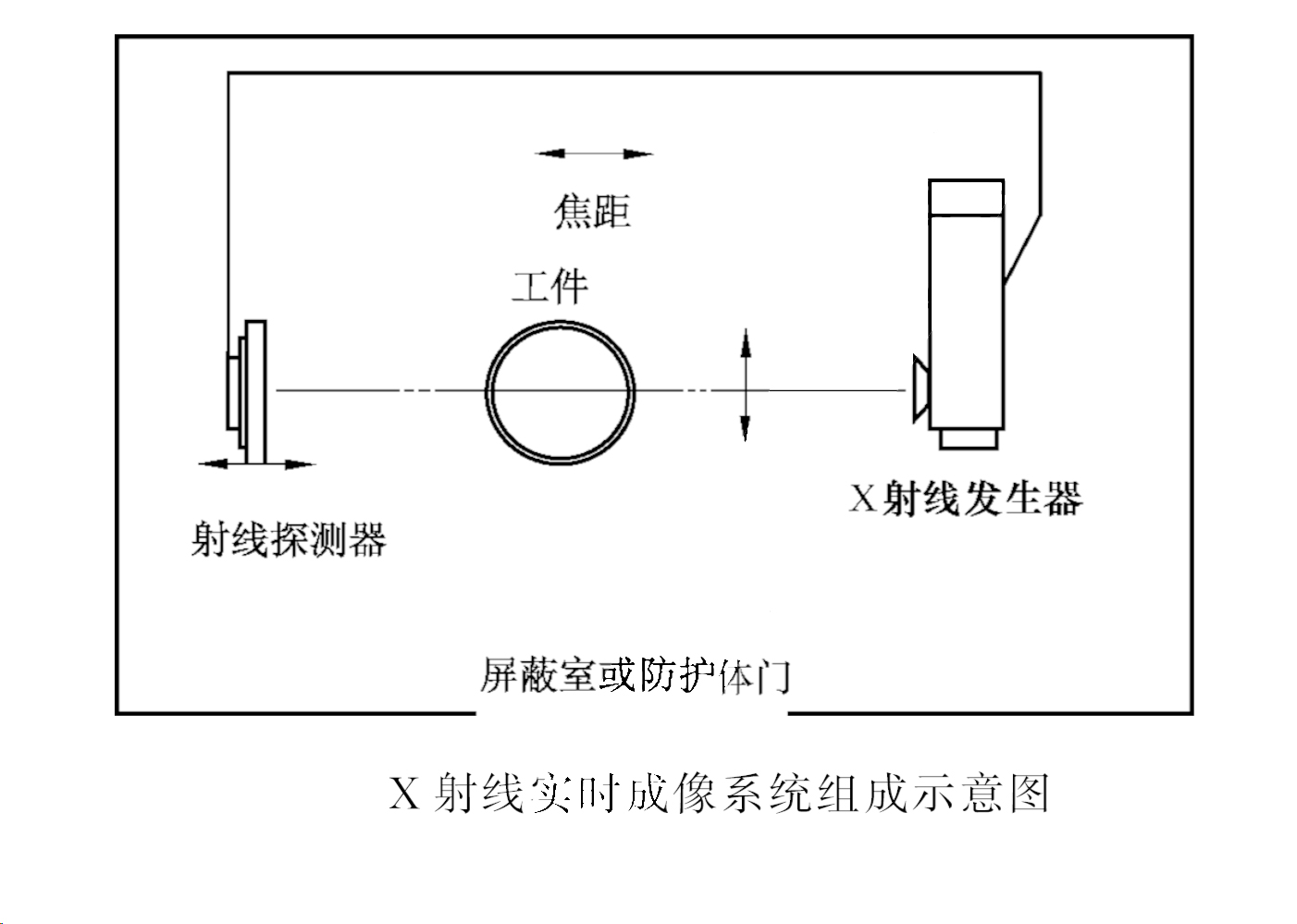

X射线实时成像系统设备正在改变着传统的质量控制流程,接下来我们将详细了解X射线实时成像系统的工作原理、组成部分以及其在提升缺陷检测效率方面的显著优势。

1. X射线实时成像系统的工作原理

X射线实时成像系统利用X射线穿透物体的特性,通过精密的探测和成像技术,为我们提供了"透视"产品内部结构的能力。其工作原理可简述为:

- - X射线透过被检物体后呈指数衰减

- - 高灵敏度探测器接收透过的X射线

- - 探测器将X射线信号转换为模拟或数字信号

- - 计算机对信号进行处理和分析

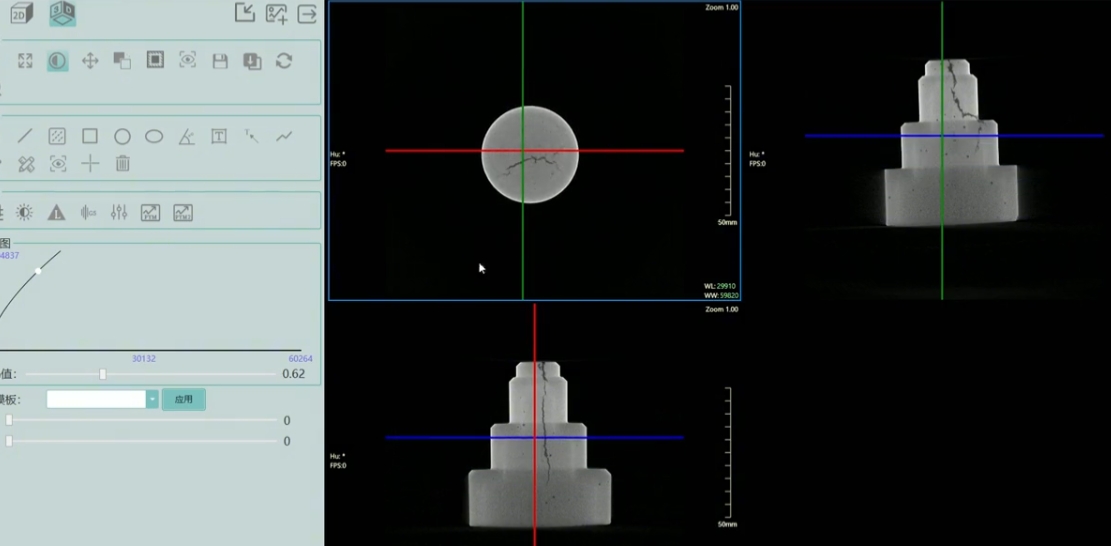

- - 最终在显示器上实时呈现清晰的内部结构图像

这一过程能够精确地显示金属或非金属材料表面及内部缺陷的性质、大小和位置等关键信息,为质量控制提供了可靠的依据。

2. X射线实时成像系统的核心组成

一套完整的X射线实时成像系统通常包括以下关键组件:

- - X射线发生器:产生高能X射线

- - 射线探测器:接收并转换X射线信号

- - 计算机图像采集与处理系统:对信号进行数字化处理

- - 高分辨率图像显示设备:呈现清晰的检测结果

- - 工件传动机构:确保被检物体的精确定位和移动

- - 屏蔽室或防护体:保障操作人员的安全

- - 控制台:实现系统的精确控制和操作

3. X射线实时成像系统的性能优势

X射线实时成像系统在缺陷检测方面具有显著的性能优势,主要体现在以下几个方面:

a) 高精度的空间分辨率

- 常规系统分辨力不小于20 lp/cm

- 微焦点系统分辨力可达50 lp/cm以上

这意味着系统能够检测到极其微小的缺陷,大大提高了质量控制的精准度。

b) 出色的灵敏度

- 透照灵敏度不大于2.0%

高灵敏度使得系统能够检测到微小的密度变化,有效识别各种内部缺陷。

c) 优异的图像质量

- 能够均匀、清晰地显示直径仅为5mm的纯铝圆柱,且不产生畸变

高质量的图像有助于操作人员准确判断缺陷的性质和程度。

d) 稳定的性能

- 在焦距600mm处,辐射输出的重复性不大于2.0%

这确保了检测结果的一致性和可靠性。

e) 安全可靠

- 在正常工作条件下,距离防护设施外表面5cm处的漏射线一般不超过2.5μGy/h,严格的辐射防护措施保障了操作人员的安全。

4. X射线实时成像系统在缺陷检测中的应用优势

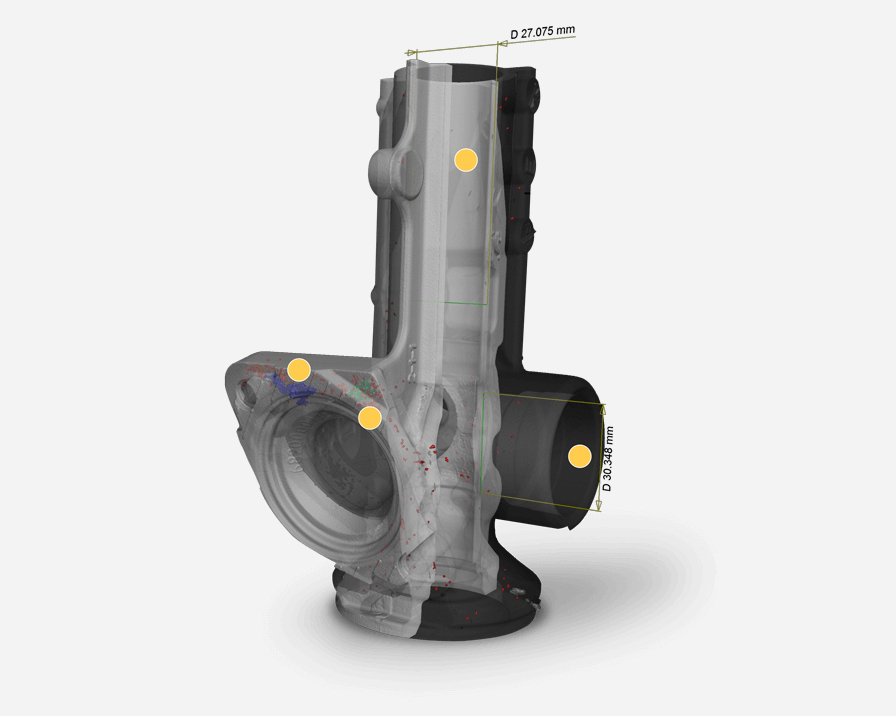

a) 非破坏性检测

X射线检测不会对被检物体造成任何损害,特别适用于高价值或不可拆解的产品。

b) 内部缺陷的可视化

能够直观地显示产品内部结构,轻松发现隐藏的缺陷,如气泡、裂纹、杂质等。

c) 高效率检测

实时成像技术使得检测过程快速高效,大幅提升生产线的检测速度。

d) 适用范围广

可用于金属、塑料、复合材料等多种材料的检测,适应不同行业的需求。

e) 数据的数字化和智能分析

结合人工智能技术,可实现自动缺陷识别和分类,进一步提高检测效率和准确性。

f) 可追溯性

检测结果可以数字化保存,便于后续分析和质量追踪。

X射线实时成像系统设备凭借其高精度、高效率和非破坏性的特点,正在成为现代制造业质量控制的重要工具。它不仅能够显著提升缺陷检测的效率和准确性,还能为企业提供宝贵的产品质量数据,助力企业不断改进生产工艺,提升产品质量。在追求卓越品质的道路上,X射线实时成像设备无疑为企业在激烈的市场竞争中赢得优势提供了有力支持。

扩展阅读:相关术语理解

实时成像

根据图像制式,图像采集速度能够达到25帧/秒以上的成像。

微焦点

X射线管阳极上射线发射的区域小于等于(0.1×0.1)mm的X射线管焦点。

图像失真性

一个边界明显而敏锐的器件成像后,其边界的影像会畸形。

系统分辨力

显示器屏幕图像可识别线条分离的最小间距,单位是线对每厘米(lp/cm)。将图像分辨力测试卡放置在工件台上,射线束垂直于分辨力测试卡并和探测器处在 同一轴向上,采用常用焦距和常规采集矩阵条件下成像,透照后调整X射线管电压、 管电流和对比度,调整图像放大倍数和优化图像,使显示器上的图像显示最清晰,再读 取可分辨的最小线对值(lp/cm)

试块

用来检测射线穿透力的由特定材料制作的物体,该物体具有已知的标称厚度。

透照灵敏度

用射线透照法能够检测到被测物沿射线方向的最小直径与透照厚度的比值,以百分比表示。

图像对比度

射线底片图像中邻近区域光学密度的相对变化。

线对

由一根线条和一个间距组成,间距的宽度等于线条的宽度,以每毫米宽度范围内可识别的线对数表示,单位为lp/mm。

计量单位

空气比释动能率的常用计量单位是戈瑞每秒,符号:Gy/s

相关阅读

X射线智能检测设备核心技术、软件及应用场景速览二维三维X射线技术在工业无损检测中的应用

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: