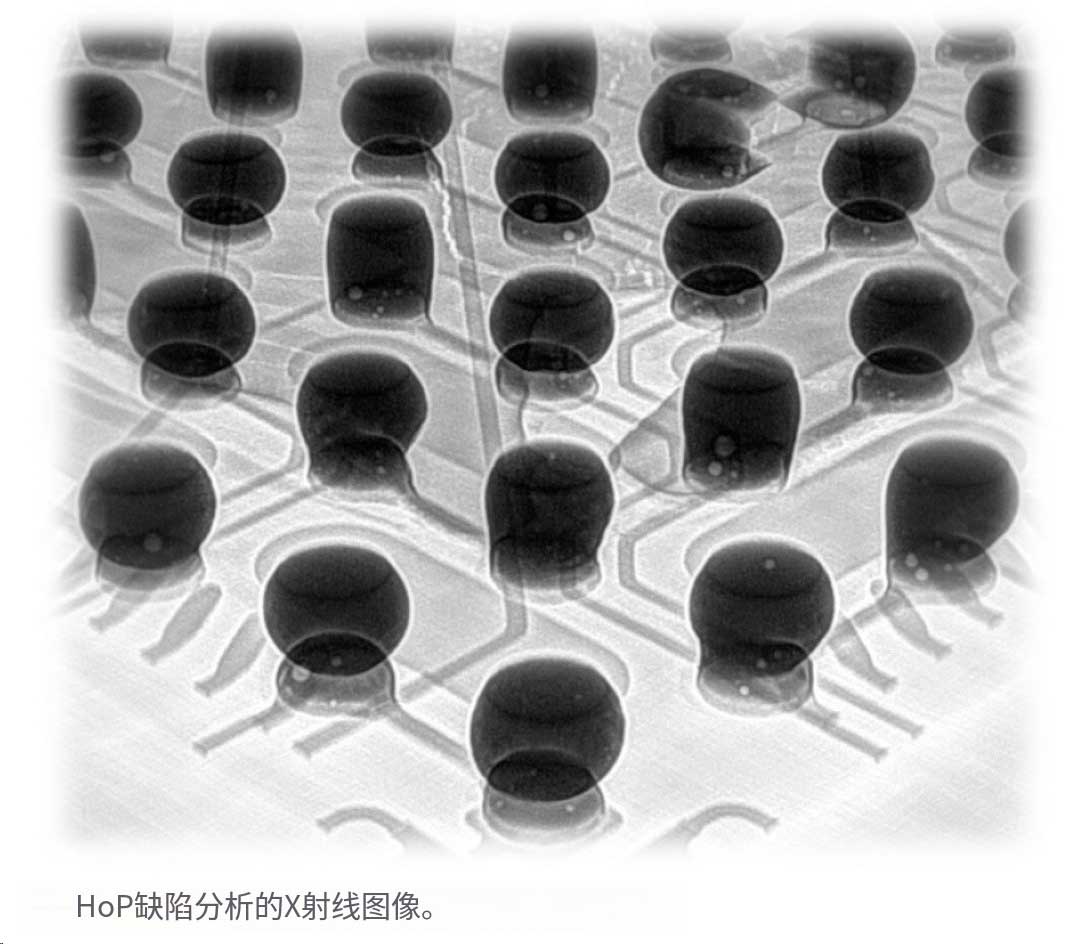

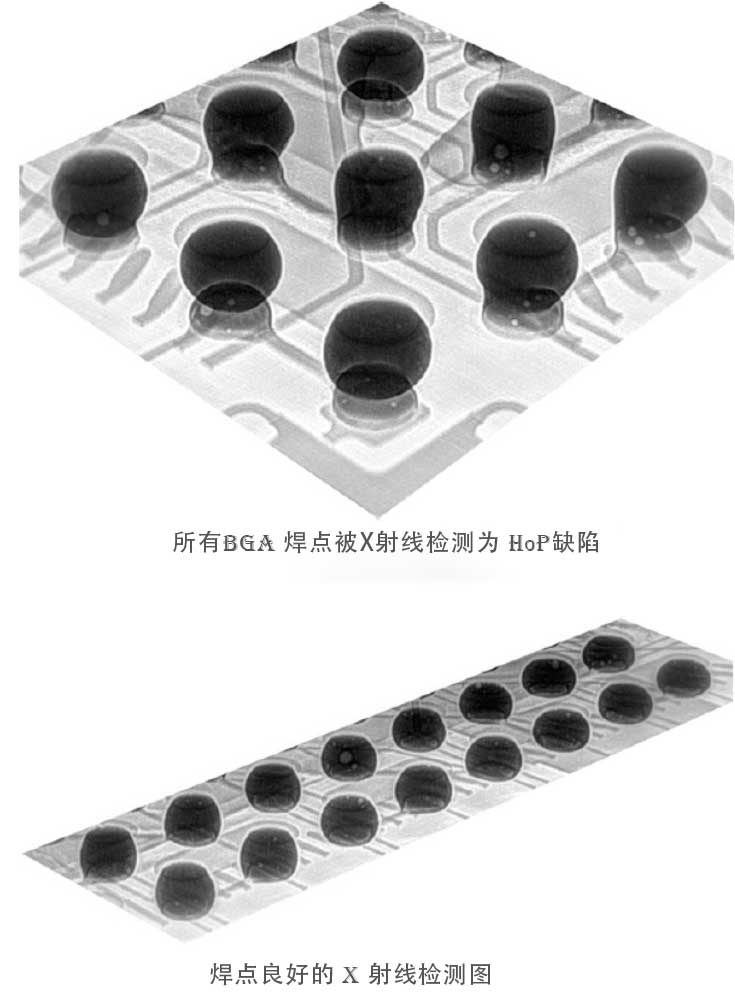

许多在X射线图像中看起来像HoP缺陷的焊点,实际上并不是真正的HoP缺陷。

研究发现,通过X射线判断为潜在HoP缺陷的焊点,在后续的物理验证中,很多实际上是正常的焊接。这是因为

图像解释困难:

即使使用先进的2D/2.5D X射线设备,可以进行70°倾斜和360°样品旋转的检查,仍然难以准确区分真正的HoP缺陷和其他类型的焊接问题。X射线图像中的"腰部"或其他不规则形状可能被误判为HoP缺陷。

标准不足:

现有的IPC-A-610G标准中关于X射线检测的标准不足以作为质量标准。研究者建议在标准的下一次修订中,将任何在BGA焊点中出现"腰部"的情况视为缺陷,以提高检测的准确性。

无法区分缺陷类型:

X射线检测难以区分HoP缺陷、"断裂的焊接连接"和"腰部"缺陷。这些缺陷在X射线图像中可能表现相似,但实际上可能是不同类型的问题。

假阳性率高:

研究显示,X射线检测判断为HoP缺陷的焊点中,只有一部分在物理验证中被证实为真正的HoP缺陷。例如,一些研究数据显示,X射线检测判断为HoP缺陷的焊点中,只有3%-72%在物理验证中被证实。

无法评估焊点强度:

X射线检测无法评估焊点的实际强度。一些在X射线图像中看起来有问题的焊点,在物理测试中可能表现出足够的强度,甚至能够拉起PCB上的焊盘。

受焊锡膏类型影响:

不同类型的焊锡膏在X射线检测中可能表现出不同的特征,增加了判断的难度。研究发现,ROL1级别的焊锡膏几乎没有HoP缺陷,而ROL0级别的焊锡膏则有较高的HoP缺陷率。

无法检测微小缺陷:

X射线检测可能无法识别一些微小的或部分的HoP缺陷,特别是当BGA球和焊锡膏部分融合时。

受组件和PCB设计影响:

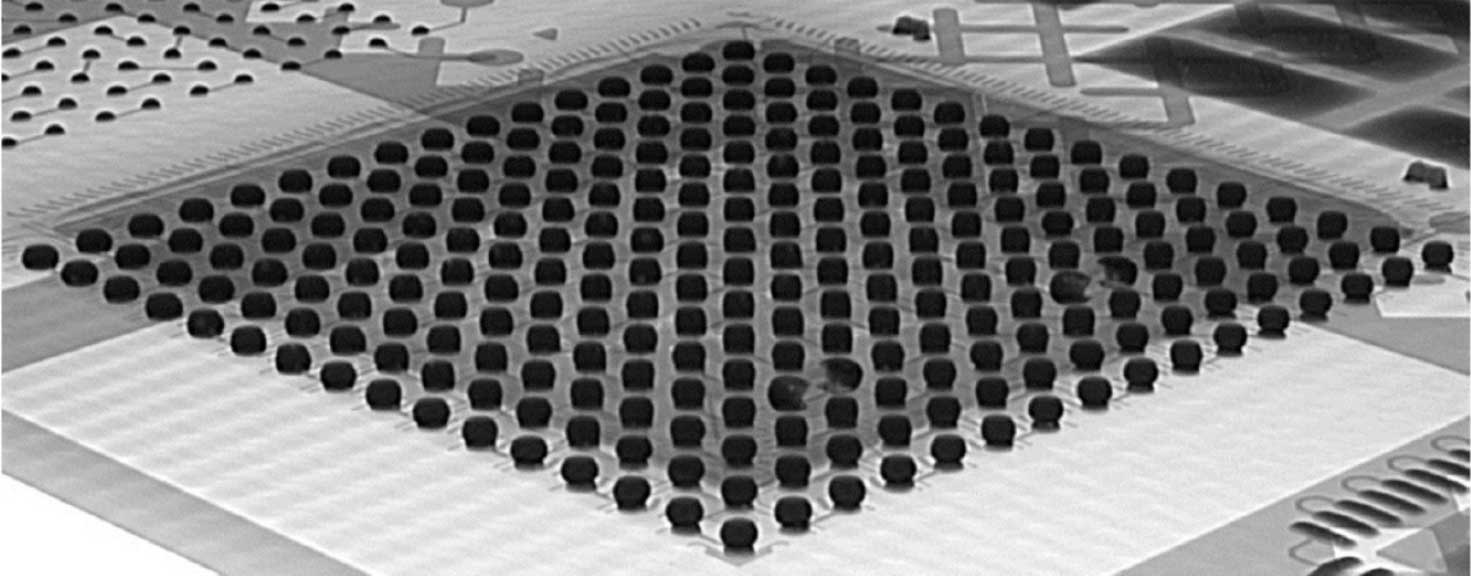

BGA组件的大小、球高度的变化、PCB设计等因素都会影响X射线图像的质量和解释,增加了准确判断HoP缺陷的难度。

需要辅助验证:

由于X射线检测的局限性,通常需要结合其他方法(如撬开组件进行物理检查)来验证HoP缺陷,这增加了检测的时间和成本。

虽然X射线检测是目前检测HoP缺陷的主要方法,但它存在显著的局限性。这些局限性可能导致误判、漏检或过度检测,影响产品质量评估的准确性。因此,在使用X射线检测时,需要结合其他验证方法,并考虑修订相关标准,以提高HoP缺陷检测的准确性和可靠性。

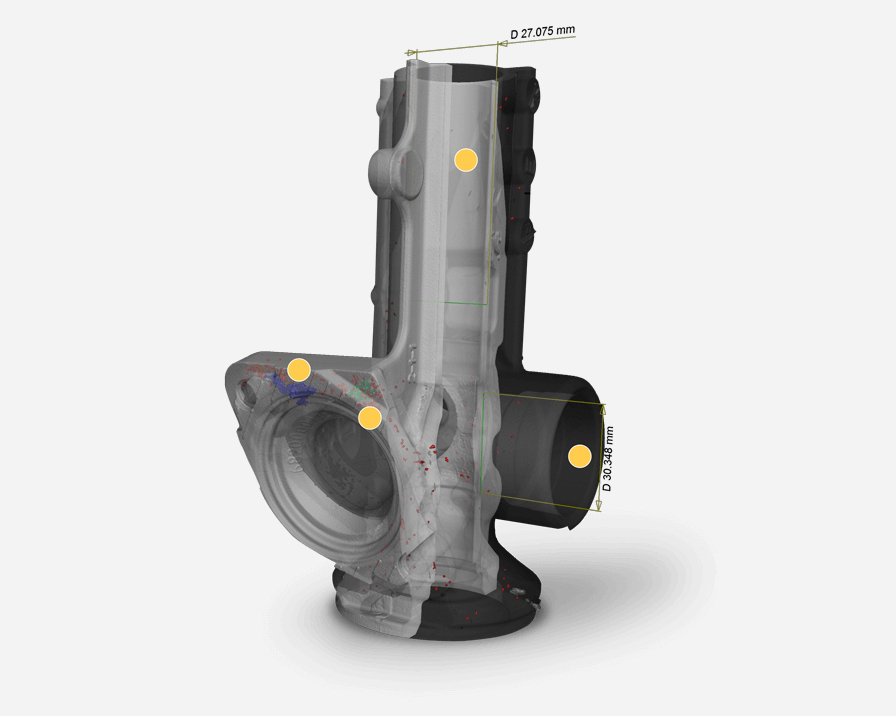

尽管X射线检测在识别HoP缺陷方面存在一些局限性,但作为X射线检测设备制造商,我们深知这项技术仍然是目前最有效、最广泛使用的无损检测方法之一。骅飞最新一代X射线检测设备在解决这些挑战方面取得了显著进展:

- 1.高分辨率成像:设备采用了最新的高分辨率探测器和先进的图像处理算法,可以捕捉到更细微的焊点细节,提高了产品缺陷的识别准确率。

- 2.多角度检测:设备支持70°倾斜和360°样品旋转,可以从多个角度对焊点进行全面检查,大大减少了误判的可能性。

- 3.AI辅助分析:集成了基于机器学习的智能分析系统,通过大量真实案例的训练,系统能够更准确地区分缺陷和其他类似的焊接问题。

- 4.可定制的检测标准:软件允许用户根据自身需求和行业标准灵活设置检测参数,以适应不同的产品和质量要求。

- 5.集成验证功能:设备可以与其他检测方法(如光学检测或电气测试)集成,提供多维度的质量保证。

- 6.持续更新:承诺为客户提供定期的软件更新,以适应不断变化的行业标准和新出现的缺陷类型。

虽然X射线检测技术还有提升空间,但它仍然是目前最可靠、最高效的BGA焊接质量检测方法之一。骅飞X-ray检测设备不仅能够帮助您进行产品缺陷检测,还能为您的整体质量控制流程提供支持。

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: