X射线检测大功率IGBT的优势分析

文章来源:骅飞科技XRAY 发布时间: 2024-07-11

X射线检测在大功率IGBT(绝缘栅双极型晶体管)模块的生产质量控制中扮演着关键角色。IGBT是电力电子系统中的核心组件,用于转换和调节电力,常见于高压和高功率应用,如电动汽车、可再生能源系统、轨道交通和工业驱动系统等。由于IGBT的工作环境往往涉及极端条件,其可靠性和耐用性至关重要。

X射线检测的优势在于它能够非破坏性地检查IGBT模块的内部结构,这对于保证产品的质量和性能是必不可少的。

以下是X射线检测IGBT的一些具体优势:

-

无损检测:X射线检测不会损坏IGBT模块,允许重复检测和后续分析。

-

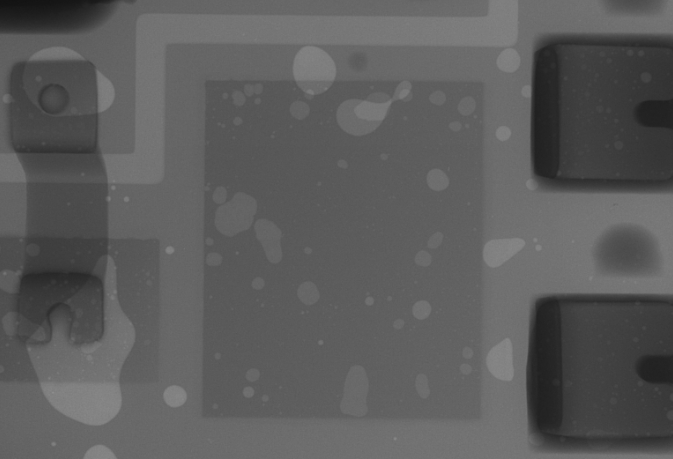

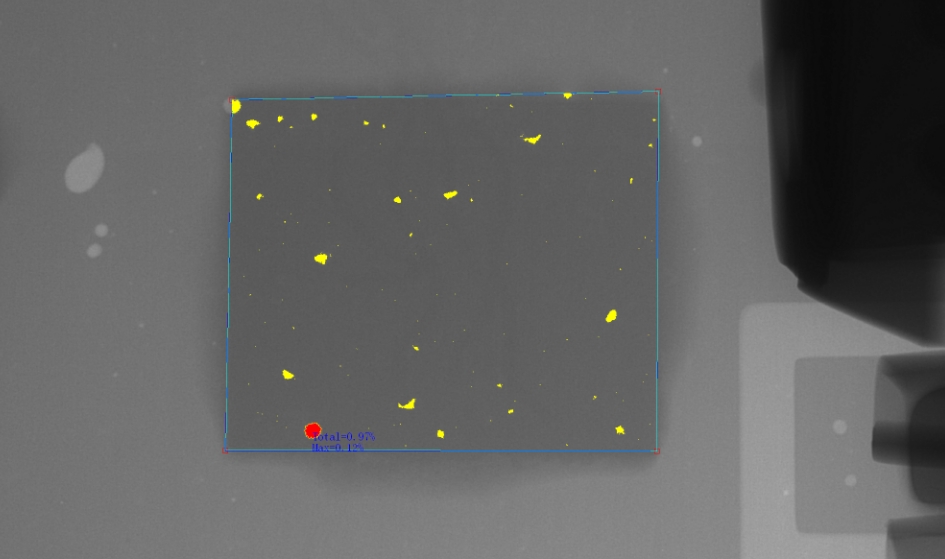

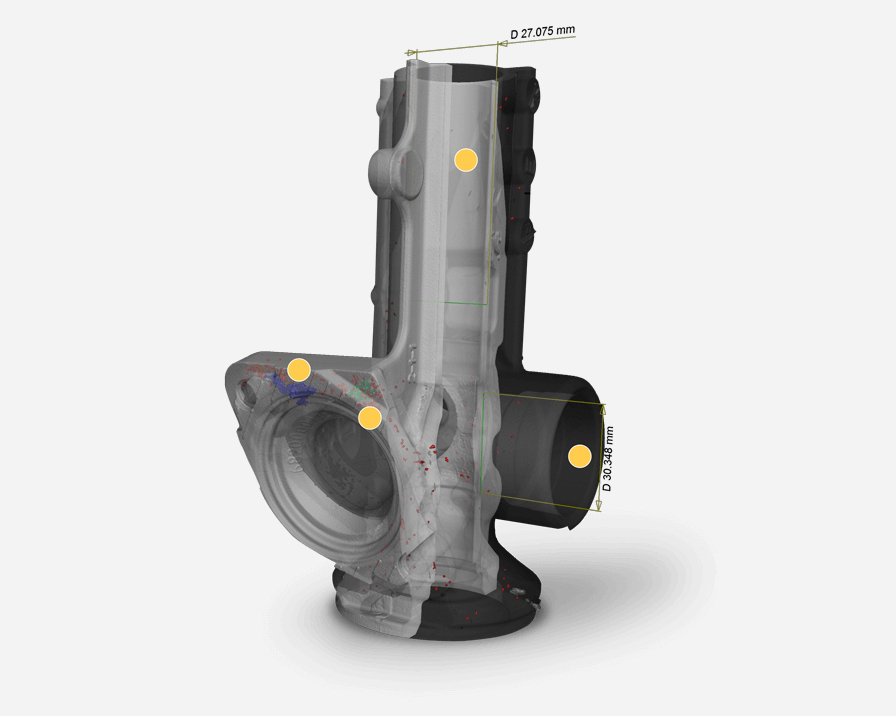

内部缺陷可视化:X射线可以穿透材料并形成图像,使得内部焊点、封装材料和连接件的潜在缺陷变得可见,如空洞、裂纹、未填充区域或错位的部件。

-

自动化检测:现代X射线检测系统配备有先进的软件,能够自动识别和分类缺陷,减少人工操作的误差,提高检测效率。

-

定量分析:除了定性评估,X射线检测还可以提供定量数据,比如空洞的大小和位置,这有助于制造商优化生产工艺和设计。

-

过程监控:X射线检测可以集成到生产线中,实现在线检测,从而实时监控制造过程的质量。

-

可靠性验证:对于研发阶段的新设计,X射线检测可以提供关于IGBT内部结构的详细信息,帮助工程师评估设计的可靠性并做出必要的调整。

-

节省成本:通过早期检测出潜在的缺陷,可以避免后期更昂贵的故障和召回,从而在长期运行中节省成本。

在实际操作中,X射线检测设备会发射X射线穿过IGBT模块,然后使用探测器捕捉穿透后的X射线影像,这些影像会被转换成数字图像供分析。对于IGBT这类复杂的封装组件,X射线检测提供了一种不可或缺的手段,确保每个模块都能满足严格的性能标准。

公司简介:骅飞科技13年专业从事离线X-RAY检测设备与在线X-RAY检测设备研发生产与销售,十多年来励精图治,得到了艾华集团、通宇通讯、深圳长城开发等一系列大型企业的支持。

回到顶部

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: