LED芯片作为现代电子产品的核心组件,其性能和稳定性直接影响设备的可靠性。尤其是在采用表面贴装技术(SMT)封装的情况下,由于机械尺寸、封装类型和热特性等多方面的差异,焊接过程中可能会出现空洞、焊接不良等问题,从而对产品性能造成潜在威胁。此文基于LED芯片的X-ray检测结果,深入分析不同类型LED芯片的结构特性及其在焊接中可能出现的空洞特征,为选择高效的Xray检测设备提供参考。

不同LED芯片结构的特点及其对焊接空洞的影响

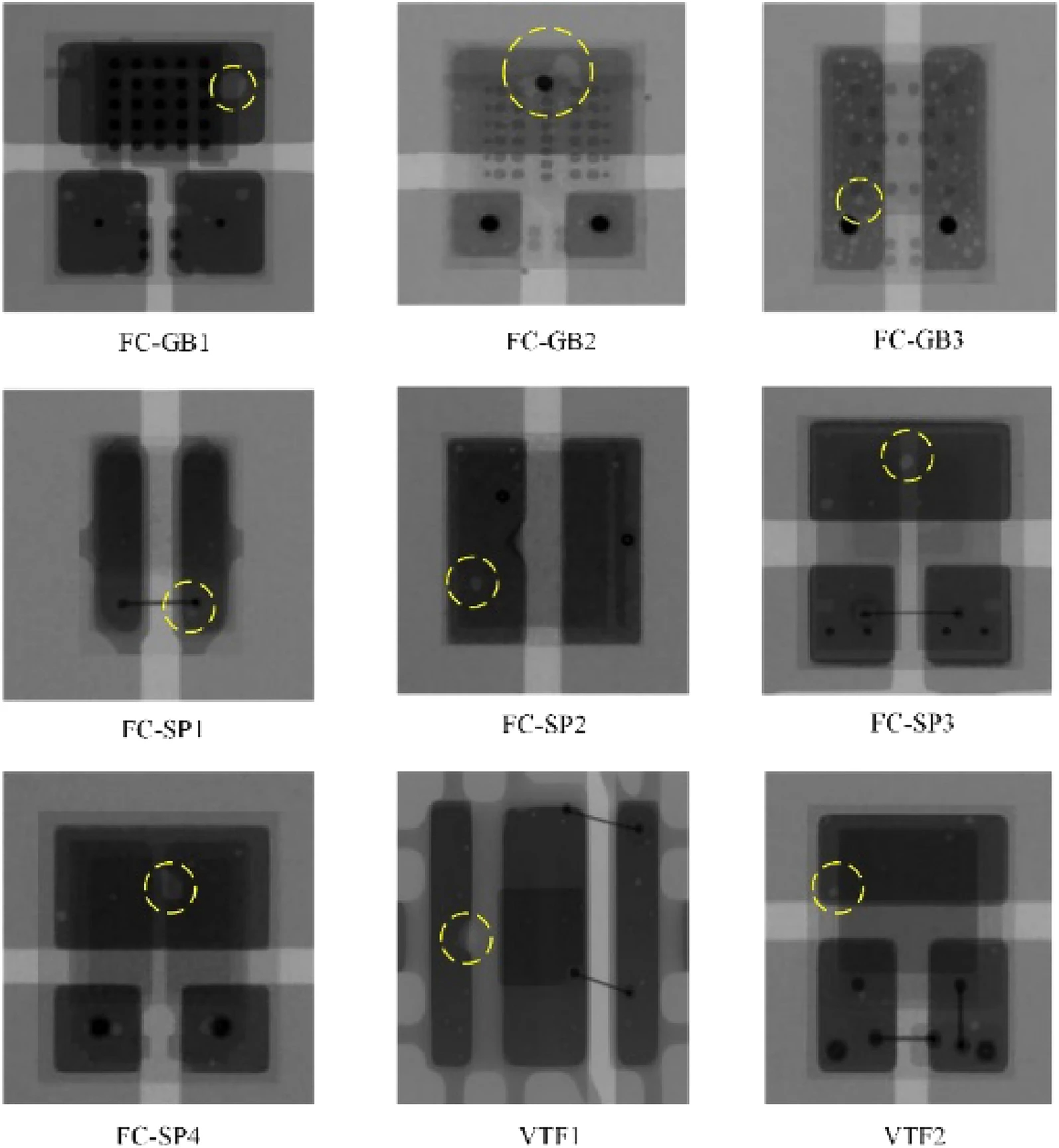

以三类典型的LED芯片为例:带焊盘的倒装芯片(FC-SP类)、带金凸点的倒装芯片(FC-GB类)以及垂直膜片芯片(VTF类)。由于内部结构的差异,这三类芯片在X-ray影像中呈现的灰度特性、空洞分布和形态特征亦有所不同。

1.FC-SP类芯片:

FC-SP芯片的阳极和阴极通过两个平面焊盘直接连接至基座。由于焊盘面积较大且连接方式简单,该类型芯片在焊接过程中空洞生成的概率较低。X-ray影像中,基座区域颜色较深,空洞区域呈现出较小的面积和较少的数量,分布紧凑且与基座表面存在明显的对比。这种结构特性使得该类芯片的焊接质量相对易于控制。

2.FC-GB类芯片:

与FC-SP类不同,FC-GB芯片的阳极和阴极通过基座上的金凸点连接,而非直接依赖焊盘。这种设计增加了机械稳定性,但由于底部填料的应用,在焊接过程中更容易产生空洞。X-ray影像显示,该类芯片的空洞分布较为分散,形状不规则且数量较多。特别是在金凸点与基座的连接区域,空洞形成的概率更高,呈现出较为复杂的分布模式。这种特性对焊接工艺的要求较高,需要借助高分辨率的X-ray设备进行全面检测。

3.VTF类芯片:

VTF芯片的阳极连接自顶层通过引线键合至基座接触面,而无需对层结构进行重新分布。这种设计在一定程度上减少了空洞的生成风险。X-ray影像中显示,VTF芯片的空洞主要分布在基座表面的边缘区域,数量较少,形状规则。这种特点使其在高可靠性要求的应用场景中占有优势,但同样需要精准检测确保焊接质量。

X-ray射线机在LED芯片焊接质量控制中的关键作用

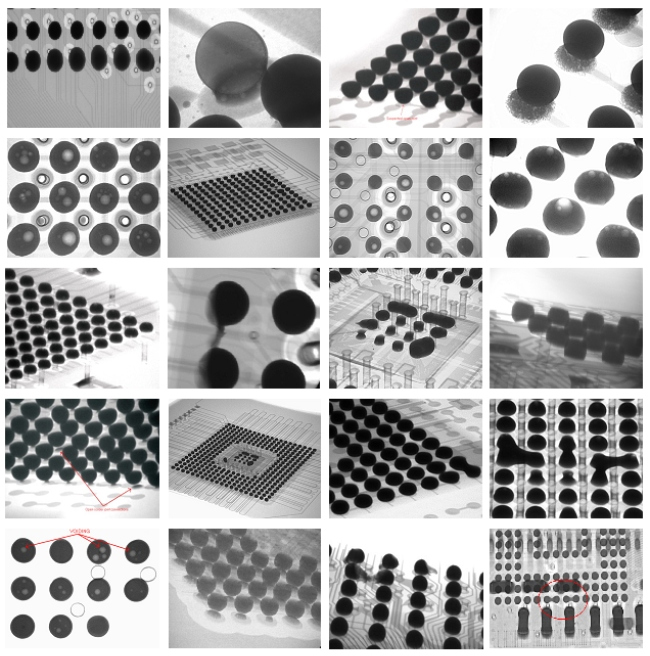

X-ray检测作为无损检测技术的核心手段,在LED芯片焊接质量控制中发挥着不可替代的作用。通过对焊接区域的成像分析,能够快速定位空洞区域,评估其大小、分布和形状等参数,为后续工艺优化提供科学依据。

1.高分辨率成像:

X-ray射线机能够清晰呈现LED芯片内部结构的细节差异,包括焊盘、金凸点和空洞等特征。影像的灰度差异有助于识别不同材质的界面特性,为焊接缺陷的精准定位提供技术保障。

2.批量检测能力:

X-ray设备能够在相同设定下,同时对一定数量的LED芯片进行高效成像,就过往检测效果来看,这一特性也已验证了其在批量检测中所展现的一致性和稳定性。对于LED芯片生产厂家而言,该设备使其产品批量快速检测成为可能,从而显著提升生产线的检测效率和焊接质量的可靠性。

3.对复杂焊接结构的适应性:

无论是空洞分布相对简单的FC-SP芯片,还是空洞形态复杂的FC-GB芯片,X-ray检测均能满足不同结构类型的检测需求。尤其是在高分辨率模式下,可以清晰展现复杂结构中微小空洞的特征,为工艺改进提供数据支持。

不同类型LED芯片的内部结构和焊接方式直接影响其空洞的分布和形态特征,而高性能的X-ray检测设备能够有效识别这些缺陷并为质量控制提供可靠依据。对于LED检测领域的从业者来说,选择一款高分辨率、稳定性强的X-ray检测设备,既能满足批量检测的需求,又能应对复杂结构的检测挑战,是提升产品质量与生产效率的重要保障。

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: