锂离子电池已经成为我们日常生活中不可或缺的一部分。虽然我们可能很少直接看到,但它们已广泛被应用于电动汽车、手机和电动工具等各类产品中。随着对锂离子电池需求的快速增长,各地纷纷建立起大型锂电池生产设施以满足市场需求。在锂电池生产线上,X射线检测是至关重要的一环,因为电池质量缺陷可能带来极大的安全隐患。通过全面的检测,可以确保电池的使用安全,因此X射线检测系统在电池行业中扮演着不可替代的角色。

适用于电池检测的X射线源

由于电池种类繁多,检测需求各异,因此需要不同分辨率和电压的X射线源来满足质量要求。为确保生产质量,需使用高分辨率设备检测关键缺陷,这些缺陷的尺寸通常在5μm到130μm之间,具体取决于电池类型和缺陷特征。

可检测的电池类型

根据不同应用场景,电池单元类型也有所不同。日常生活中,最常见的是圆柱形电池。这种电池形状呈长圆管状,常用于遥控器和其他家用电器。此外其还有更大规格的应用,采用锂化学体系的圆柱电池也为电动汽车提供动力。而手机、电脑等设备使用的是针对其需求优化的其他电池格式,类似地,无人机或遥控赛车等也有其特定的电池需求。

为便于理解,电池可以大致分为以下三种封装形式:

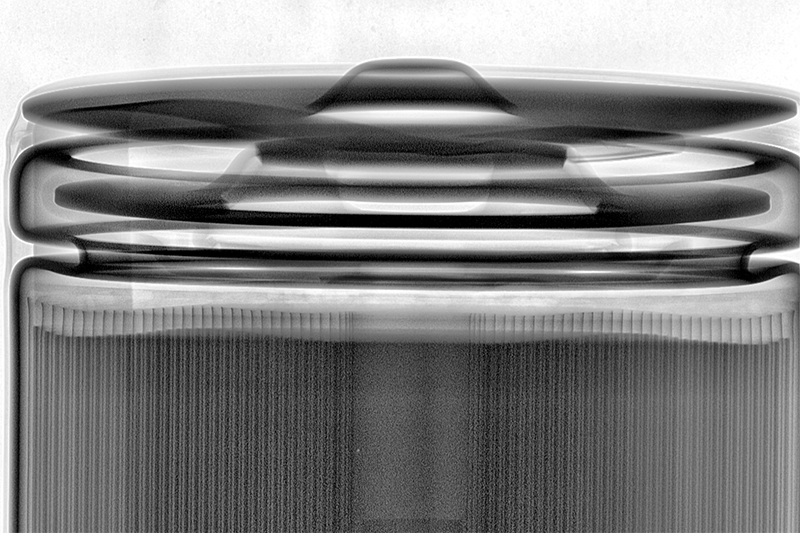

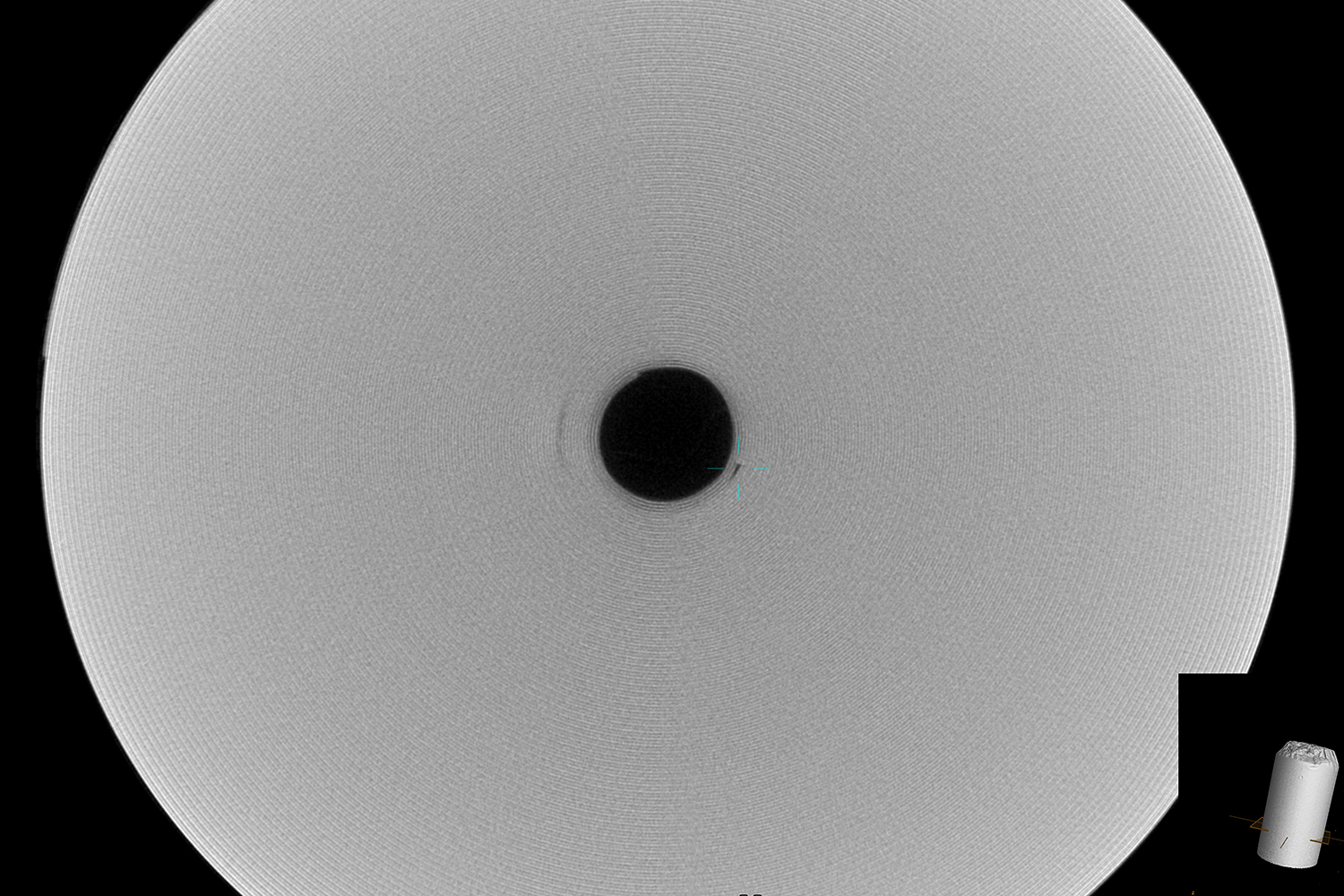

圆柱形电池

圆柱形电池由卷绕电极封装在不锈钢/铝制外壳内。与其他电池形式不同,圆柱形电池的结构能够防止不必要的膨胀现象。它们主要应用于电动工具、医疗设备、家用电器、电动自行车和电动汽车。

圆柱形电池由卷绕电极封装在不锈钢/铝制外壳内。与其他电池形式不同,圆柱形电池的结构能够防止不必要的膨胀现象。它们主要应用于电动工具、医疗设备、家用电器、电动自行车和电动汽车。

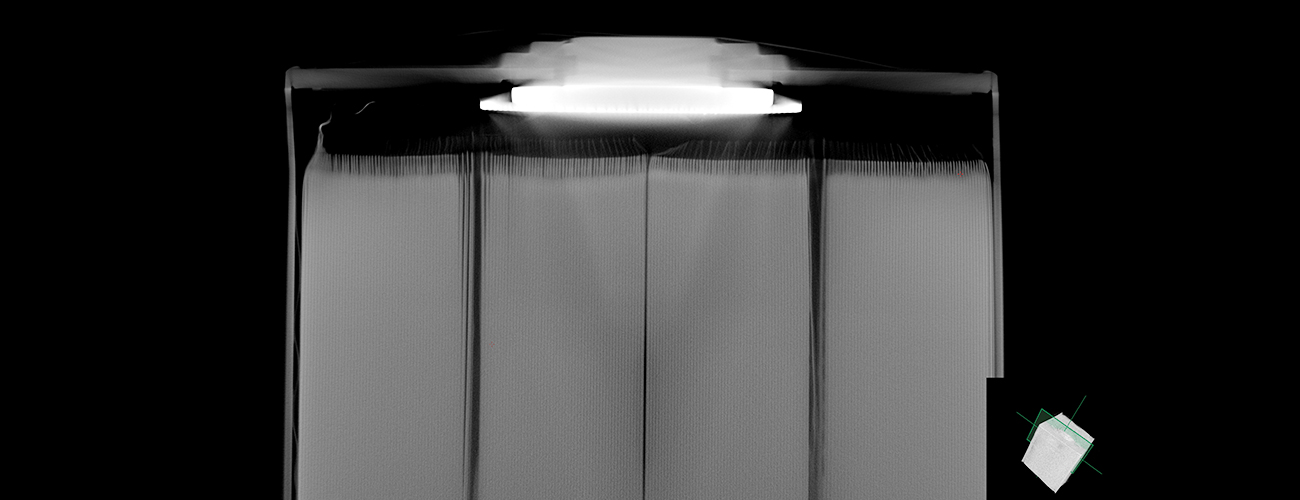

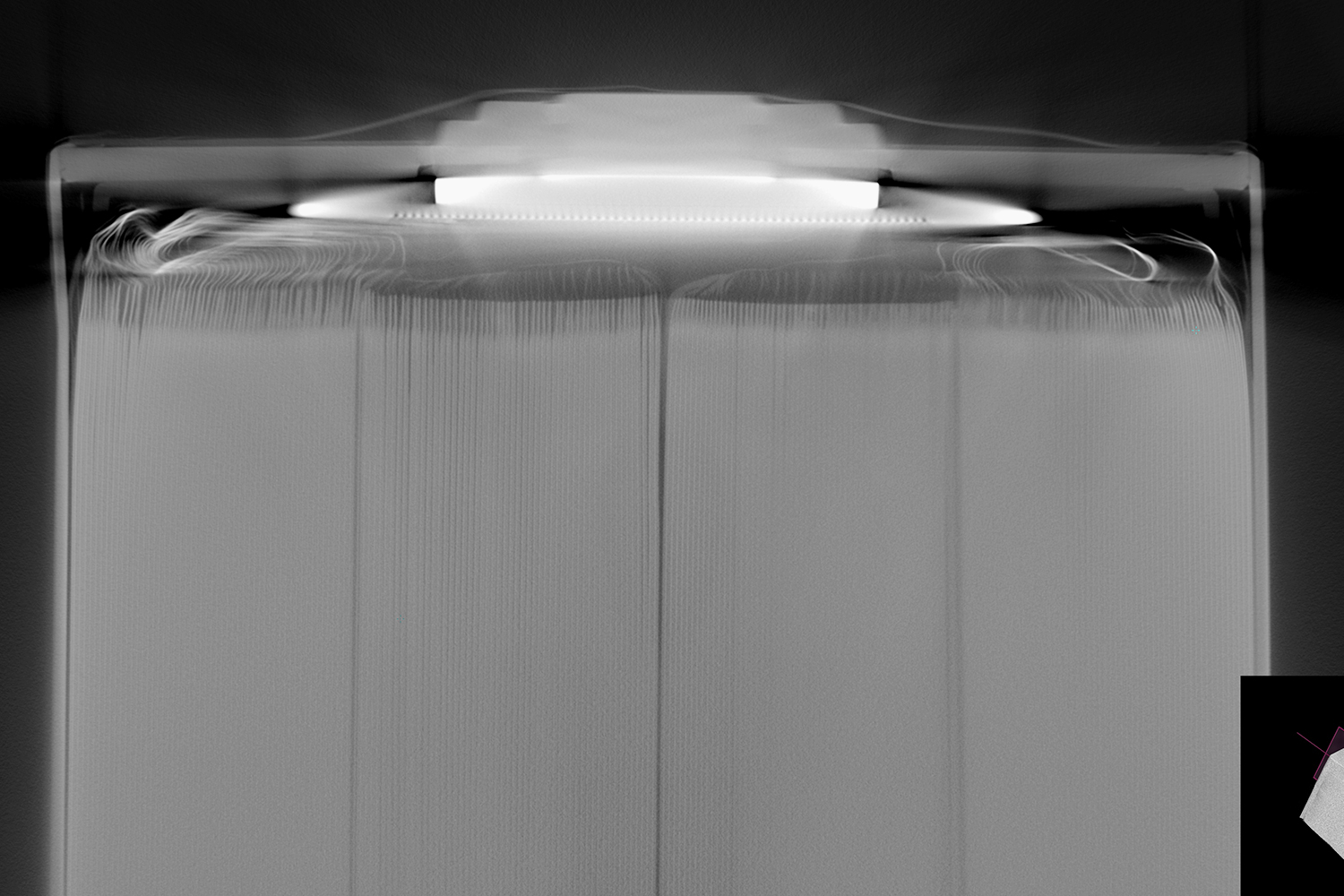

方形电池

方形电池由一个或多个卷绕电芯堆叠封装在一个矩形底部的金属壳内。由于其刚性矩形结构,非常适合在电池模块中进行多单元堆叠。相比于圆柱形电池,方形电池通常更大,单体电池的能量密度更高。这类电池主要用于能源存储和电动汽车。

方形电池由一个或多个卷绕电芯堆叠封装在一个矩形底部的金属壳内。由于其刚性矩形结构,非常适合在电池模块中进行多单元堆叠。相比于圆柱形电池,方形电池通常更大,单体电池的能量密度更高。这类电池主要用于能源存储和电动汽车。

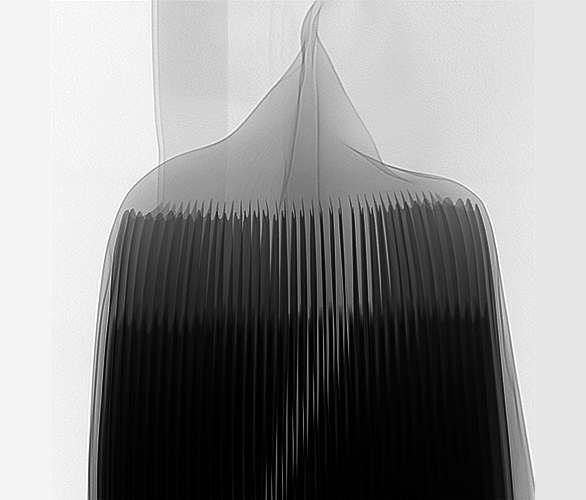

软包电池

软包电池由对齐堆叠的电极组成,并密封在绝缘薄膜中。它们重量轻,主要用于安装在机壳中的便携式设备中,例如手机和笔记本电脑。此外,由于其灵活性,软包电池也广泛应用于无人机、遥控赛车、启动电源或能源存储系统(ESS)中。

软包电池由对齐堆叠的电极组成,并密封在绝缘薄膜中。它们重量轻,主要用于安装在机壳中的便携式设备中,例如手机和笔记本电脑。此外,由于其灵活性,软包电池也广泛应用于无人机、遥控赛车、启动电源或能源存储系统(ESS)中。

为什么100%电池检测至关重要

近年来,电池起火甚至爆炸的事故时有发生,主要涉及智能手机和其他消费电子产品。随着电动汽车的普及,汽车领域也受到了影响。导致电池失效的缺陷通常是在生产过程中未被发现的。

由于电池生产中的缺陷直接影响消费者的安全,实施100%检测变得尤为重要。

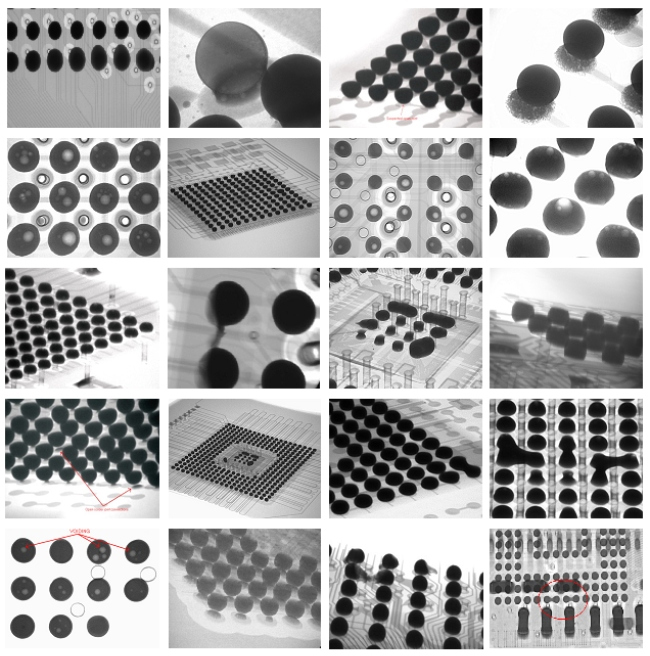

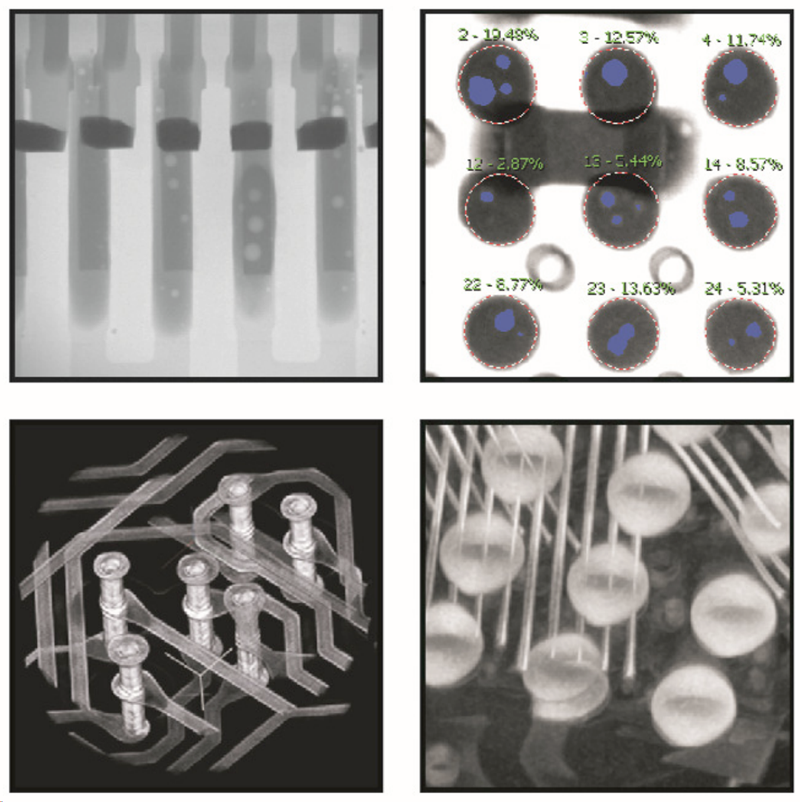

电池常见的四种缺陷X-ray透视影像图

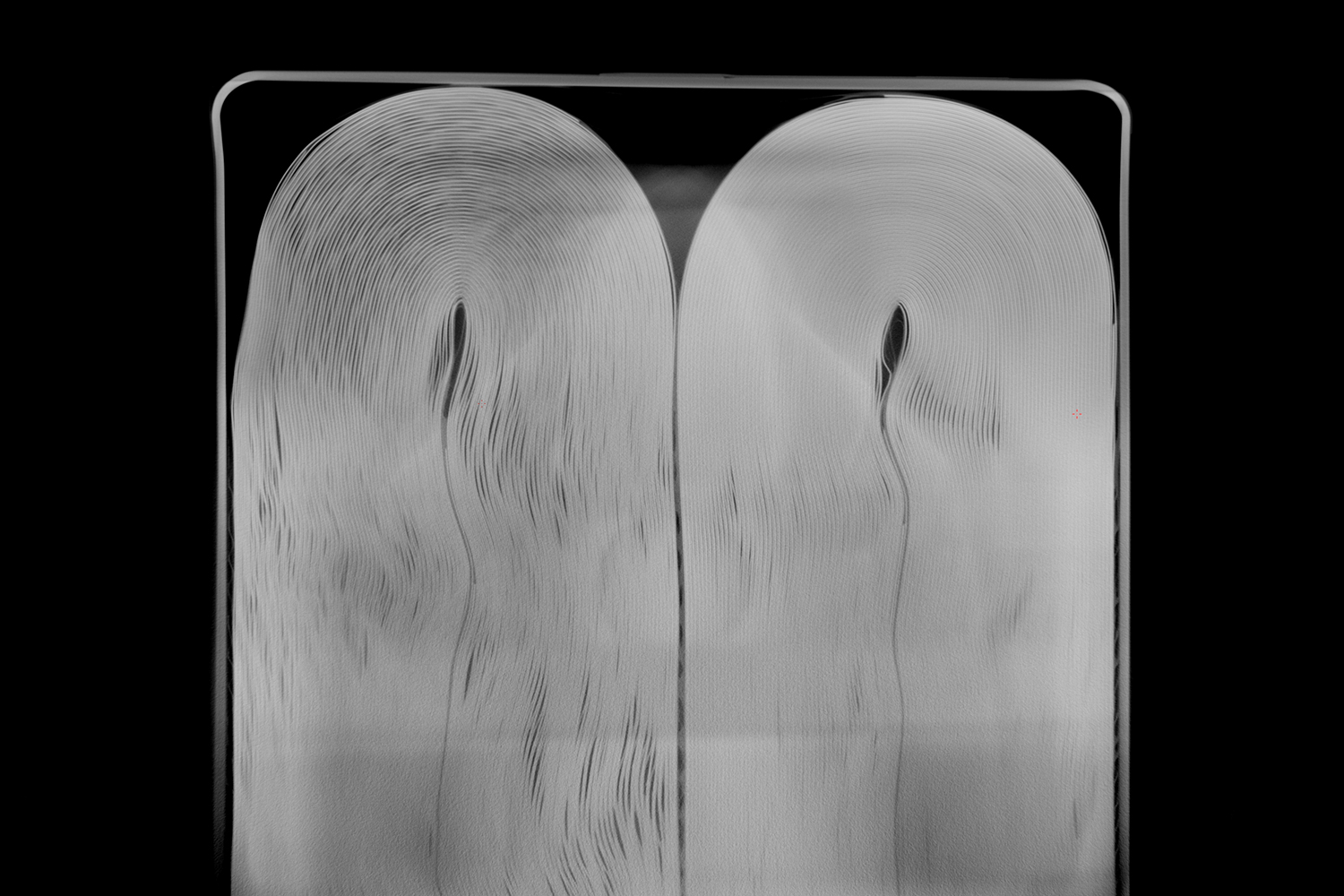

负极悬垂Anode overhang

检查这类缺陷在很多情况下是最重要的。阳极和阴极的边界必须保持在一定的范围内。如果超过这些范围,电池的寿命会缩短,并可能损坏隔膜。

检查这类缺陷在很多情况下是最重要的。阳极和阴极的边界必须保持在一定的范围内。如果超过这些范围,电池的寿命会缩短,并可能损坏隔膜。

电极错位Electrode misalignment

电极之间的偏差可能导致短路或电池提前失效。

电极之间的偏差可能导致短路或电池提前失效。

异物夹杂Foreign particle inclusion

如果异物进入电池内部,可能会带来风险。

如果异物进入电池内部,可能会带来风险。

电池组装缺陷Cell assembly flaws

在电池组装过程中,焊接和封装也可能产生缺陷。需要对电池进行检测,以排查裂纹、变形、翘曲、渗漏等问题。

在电池组装过程中,焊接和封装也可能产生缺陷。需要对电池进行检测,以排查裂纹、变形、翘曲、渗漏等问题。

为什么每家电池生产企业都需要X射线检测

电池结构复杂,可能存在多种缺陷,因此100%检测是必须的。X射线检测能够在不破坏电池性质的情况下检查其内部构造。最新的无损X射线技术可以对电池的各个部分进行全面检测,生成详细的数据和图像,从而确保电池的安全性。

将X射线检测引入生产线,就是在保障电池的使用安全。

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: