随着电子设备的不断更新换代,其内部组件变得越来越小,同时性能需求却在不断增加。这种微型化趋势,加上功率输出和热量的增加,导致空洞缺陷的发生频率显著上升,尤其是在底部端接组件(BTC)如四方扁平无引脚(QFN)封装下。为了应对这一问题,一些制造商正在努力将接地平面下的空洞率降至接近0%。然而,如何消除肉眼无法看见的缺陷呢?

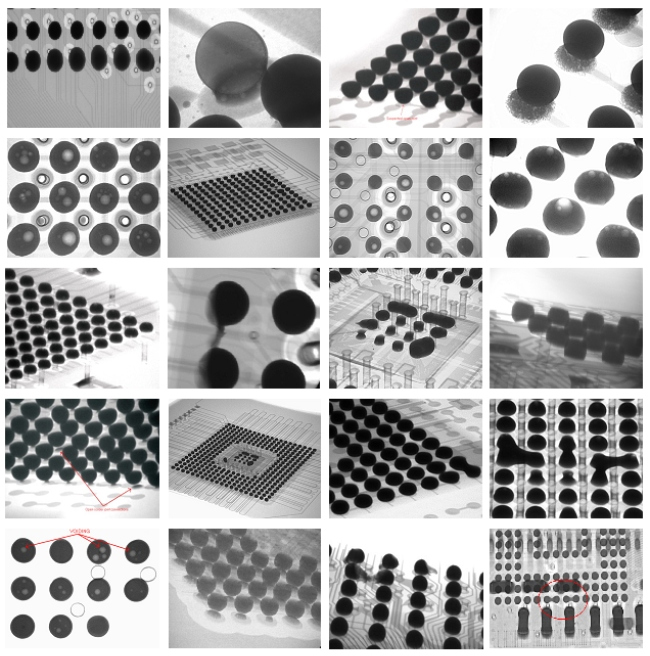

X射线分析是测量空洞率的有效方法。

不过,在进行准确测量之前,需要考虑多个不同的设置和参数。本文将概述不同X射线设置如何影响最终分析的质量。

X射线分析的历史与现状

X射线技术可以追溯到1895年,当时德国物理学家威廉·康拉德·伦琴意外发现了这种射线。由于当时对其性质尚不完全了解,伦琴将其命名为X射线。时至今日,X射线已广泛应用于医疗、交通、食品饮料和电子等多个行业。

在电子行业,随着球栅阵列(BGA)封装的出现,X射线分析变得越来越重要。关于空洞是否构成缺陷,存在两种对立观点:

- 1) 空洞可能导致裂纹形成,最终造成焊点失效。

- 2) 空洞可能阻止裂纹扩展,防止失效发生。

空洞可能引发现场故障,影响电子组件的可靠性和散热性能。它可以说是当今印刷电路板组装面临的最大挑战之一。LED、汽车和工业领域已经根据IPC-A-610 8.2.12.4标准制定了行业规范,规定BGA类组件的空洞率超过25%时,对于1、2、3级电子产品均视为失效。许多制造商将这一规范作为QFN空洞率的起点,尽管目前还没有针对QFN空洞率的行业标准。

X射线设备检测技术现状

目前,电子行业有许多X射线设备制造商,技术竞争激烈。最重要的是设备能够对各种类型、厚度和复杂度的组件进行X射线设备检测。一些设备还能创建计算机断层扫描(CT)图像,这种三维图像可以全面展示组件的实际形状,以及内部空洞的位置和大小。

X射线设备检测的优缺点

数字X射线设备检测在组件分析中有许多优势。首先,它是一种无损检测(NDT)方法,可以在不对设备造成永久损坏的情况下检查其质量和功能,使设备仍可继续使用。这不仅节省了时间和成本,还允许直接检测将用于产品中的实际设备,而不是使用可能无法代表实际情况的样品。

然而,在使用X射线设备检测时,还需要注意辐射剂量敏感性问题。对辐射敏感的设备长期暴露在X射线辐射下可能会出现性能退化。因此,了解电子组件的辐射限制非常重要。

空洞分析技术

特定成像是用于确定组件空洞特征的X射线技术。为了获得最准确的空洞图像,关键是要最大化焊料区域和空洞区域之间的对比度。如果对比度不够鲜明,程序将难以准确检测空洞。空洞软件的算法通过采样组件上的灰度值来确定焊料和空洞之间的差异。

图像优化

在获得优化图像之前,需要进行大量工作。为了优化X射线图像,需要考虑几个基本参数,如功率、电流、滤波器和软件算法等。

功率、电流和电压设置

开始X射线设备检测时,首先要根据被检测设备选择适当的电压(kV),功率和电流设置。对于大多数半微电子设备,100-200 kV是一个较好的起点。在此范围内,可以调节功率/电流直到图像清晰可见。重要的是不要将功率/电流设置在设备性能的极限范围内。如果设置接近任一极限,应相应调整电压值,以保持功率设置在中等范围。

滤波

在某些情况下,最适合观察目标区域的曝光设置可能会导致周围区域过度曝光。为了减轻这种效应,可以使用物理滤波器。在光源上直接放置一层薄铜片(2-10密耳)可以限制到达探测器的光子辐射量,从而减少周围区域的饱和度。

除了物理滤波器,设备软件中还提供了多种滤波器,可在选择适当的X射线束设置后应用。对于空洞分析,最重要的是那些可以调节对比度和锐化的滤波器。

如前所述,为了最大化软件算法检测空洞的能力,必须夸大空洞区域和焊料区域之间的差异。对比度滤波器可以使最暗区域和最亮区域之间的界限更加明显。对于空洞分析,这可以在空洞区域和焊料区域之间产生更大、更明显的区分。

突出显示空洞区域的另一种滤波方法是使用锐化滤波器。与对比度滤波器相比,锐化滤波器专注于局部区域,而不是对整个图像进行滤波。锐化滤波器仅在屏幕上特征的边缘处拉伸暗部和亮部之间的对比度,使图像边缘更加清晰,从而使空洞算法能更清楚地定义空洞区域的边界。

软件分析

获得优化图像后,就可以应用空洞软件或技术来确定给定区域的空洞百分比。具体过程可能因设备而异,但基本原理相似。

首先,用户需要定义要测量的区域。对于QFN,这通常是接地平面和源极焊盘。一些设备提供自动选择选项,可根据视图中的对比度差异自动确定要分析的区域。

确定分析区域后,选择设备的空洞分析程序。这是制造商内置于设备软件中的算法,用于确定分析区域内的对比度变化,并计算空洞(较亮对比度)占总定义区域的百分比。结果显示后,操作员可以判断分析是否准确检测到所有空洞。如果设备遗漏了一些空洞,某些软件允许用户手动检测空洞并将其添加到总体分析中。

质量指标

获得高质量的X射线图像并最大化空洞分析后,确保测试的可重复性非常重要。不同组件类型和仪器的测试设置可能有所不同。记录每种组件类型使用的设置,适当命名程序,并保存所有这些信息的日志,可以为几乎任何组件类型获得可重复的结果。首次进行彻底的图像优化和空洞分析,并详细记录,将有助于未来测试的可重复性。

X射线分析是评估电子产品制程缺陷的安全方法。它是一种无损检测技术,具有诸多优点,如果使用得当,风险很小。X射线成像不是一个简单的过程,而是一项复杂的技术,需要深入了解哪些设置和变量对获得适当的空洞结果至关重要。随着电子产品不断微型化,热量和功率不断增加,避免空洞缺陷将变得越来越重要。

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: