详细解读PCB板的加工工艺流程

文章来源:骅飞科技XRAY 发布时间: 2023-03-29

一块线路板的诞生并非是由原材料开始的,而是由线路的规划与设计开始的,接下来聊聊PCB板的加工流程。

准备工作

工程师在收到客户提交的制作和打样方案之后,首先会对其进行检查与优化,检查的目的一是为了确认设计上的合理性,二是为了可以根据自身的工艺能力对方案进行进一步的优化,检测合格后的方案会继续根据厚度层数颜色等属性进行分类,具有相同属性分类的方案会被同时规划到一张尺寸为520mm x 620mm的大线路板上,这个过程叫做拼板,方案确定之后便可以进入到下一步的生产制作过程了。

开料

制作pcb线路的原始材料是一张尺寸为2089mmx1246mm的双面覆铜板,覆铜板两面的铜箔厚度分别为0.035mm,铜箔中间的夹层材料我们常见的多为环氧树脂加玻璃纤维布组成,除此之外基板的材料还有纸板、铝基板等其他类型,这时一个叫开料机的设备会根据设计方案的要求将双面覆铜板裁切成不同的尺寸,同时开料机的传输线还会对裁切好的覆铜板边缘进行打磨处理。

打孔

覆铜板在进入后续的工艺之前,还需要在板材的两端打上定位孔,定位孔的目的是为了后续的加工过程中,设备对板材的相对位置进行固定与识别。板材通常在这里需要钻出三类不同用途的孔,一种是用于固定的螺丝孔,一种是客户要求的预留孔,还有一种就是用于线路导通的过板孔。

这时候是不是就产生一个疑问,用于导电用的过板孔,是如何将上下两层铜箔连接导通的,接下来的沉铜工艺就会讲到。

沉铜

沉铜工序的生产线竟然长达一百九十米,首先经过钻孔后的板材会被浸泡在特殊的溶液中,浸泡的目的就是为了使孔壁的材质被活化,这个过程类似于日常我们使用焊锡膏的过程,焊锡膏可以更容易的使锡附着于其他材质上,而孔壁经活化后便可以更容易的去吸附铜离子了,然后把活化好的板材浸泡在含有铜离子的化学试剂中,这样试剂中的铜离子便可以沉积在孔壁表面形成导电层,达到上下层铜箔导电的目的。

布线+清洗

制作pcb线路板上的线路图形需要在整张板材上覆盖一层蓝色的薄膜,这层蓝色薄膜有个特殊的属性就是被光照射之后就可以很容易的被洗去,然后经过特殊溶液的清洗,只留下我们需要留下的线路图形。那如何把蓝色薄膜下我们不需要的这些铜箔去掉呢?

电镀+蚀刻

为什么需要电镀呢?经过以上工序后覆铜板上需要留下的铜箔已经完全暴露出来了,电镀的过程就是给这些暴露出来的铜箔先镀上一层锡,防止这些需要保留的铜箔在后续的蚀刻工艺中被误伤,经过电镀之后的覆铜板首先会被洗去蓝色的薄膜,继续薄膜下不需要保留的铜箔也会被洗去,而需要保留的铜箔因为被锡覆盖着所以保留了下来,最后再将表面的锡洗去。

检测

使用AOI检测设备对生产的pcb主板进行光学扫描,然后在电脑系统上把扫描结果与客户的原始设计做对比,以保证pcb线路板完全符合客户端的要求。

丝印上色

为主板刷上各种颜色的绝缘图层,各种颜色的主板在制作工艺和参数上都是一样的,不存在哪个颜色主板质量好的说法。这个时候你是不是又发现了一个问题,经过丝印之后的pcb主板上本应暴露出来的焊点和焊盘也被绝缘图层给盖住了?

首先适应好的pcb线路板会被送进烘干机,将表面的涂层烤至七分熟使之略微硬化,然后在涂层表面覆盖上曝光膜,可以看到膜上黑色的地方就是需要漏出来的焊点和焊盘的位置,继续再将覆盖好曝光膜的pcb主板放到类似于uv光的环境中进行烘烤,这时没有被黑点覆盖的绝缘涂层便会完全硬化,而被黑点覆盖的焊点焊盘等区域依然保持着七分熟略微硬化的状态,最后再用特殊的药水洗掉七分熟的绝缘涂层,便可以把焊点和焊盘暴露出来了。

到了这一步基本上就完成了大部分的作业流程了,剩下的收尾细节也同样重要,比如喷漆、超声波水洗、切割对产品最后的出厂品质起着非常大的作用。

准备工作

工程师在收到客户提交的制作和打样方案之后,首先会对其进行检查与优化,检查的目的一是为了确认设计上的合理性,二是为了可以根据自身的工艺能力对方案进行进一步的优化,检测合格后的方案会继续根据厚度层数颜色等属性进行分类,具有相同属性分类的方案会被同时规划到一张尺寸为520mm x 620mm的大线路板上,这个过程叫做拼板,方案确定之后便可以进入到下一步的生产制作过程了。

开料

制作pcb线路的原始材料是一张尺寸为2089mmx1246mm的双面覆铜板,覆铜板两面的铜箔厚度分别为0.035mm,铜箔中间的夹层材料我们常见的多为环氧树脂加玻璃纤维布组成,除此之外基板的材料还有纸板、铝基板等其他类型,这时一个叫开料机的设备会根据设计方案的要求将双面覆铜板裁切成不同的尺寸,同时开料机的传输线还会对裁切好的覆铜板边缘进行打磨处理。

打孔

覆铜板在进入后续的工艺之前,还需要在板材的两端打上定位孔,定位孔的目的是为了后续的加工过程中,设备对板材的相对位置进行固定与识别。板材通常在这里需要钻出三类不同用途的孔,一种是用于固定的螺丝孔,一种是客户要求的预留孔,还有一种就是用于线路导通的过板孔。

这时候是不是就产生一个疑问,用于导电用的过板孔,是如何将上下两层铜箔连接导通的,接下来的沉铜工艺就会讲到。

沉铜

沉铜工序的生产线竟然长达一百九十米,首先经过钻孔后的板材会被浸泡在特殊的溶液中,浸泡的目的就是为了使孔壁的材质被活化,这个过程类似于日常我们使用焊锡膏的过程,焊锡膏可以更容易的使锡附着于其他材质上,而孔壁经活化后便可以更容易的去吸附铜离子了,然后把活化好的板材浸泡在含有铜离子的化学试剂中,这样试剂中的铜离子便可以沉积在孔壁表面形成导电层,达到上下层铜箔导电的目的。

布线+清洗

制作pcb线路板上的线路图形需要在整张板材上覆盖一层蓝色的薄膜,这层蓝色薄膜有个特殊的属性就是被光照射之后就可以很容易的被洗去,然后经过特殊溶液的清洗,只留下我们需要留下的线路图形。那如何把蓝色薄膜下我们不需要的这些铜箔去掉呢?

电镀+蚀刻

为什么需要电镀呢?经过以上工序后覆铜板上需要留下的铜箔已经完全暴露出来了,电镀的过程就是给这些暴露出来的铜箔先镀上一层锡,防止这些需要保留的铜箔在后续的蚀刻工艺中被误伤,经过电镀之后的覆铜板首先会被洗去蓝色的薄膜,继续薄膜下不需要保留的铜箔也会被洗去,而需要保留的铜箔因为被锡覆盖着所以保留了下来,最后再将表面的锡洗去。

检测

使用AOI检测设备对生产的pcb主板进行光学扫描,然后在电脑系统上把扫描结果与客户的原始设计做对比,以保证pcb线路板完全符合客户端的要求。

丝印上色

为主板刷上各种颜色的绝缘图层,各种颜色的主板在制作工艺和参数上都是一样的,不存在哪个颜色主板质量好的说法。这个时候你是不是又发现了一个问题,经过丝印之后的pcb主板上本应暴露出来的焊点和焊盘也被绝缘图层给盖住了?

首先适应好的pcb线路板会被送进烘干机,将表面的涂层烤至七分熟使之略微硬化,然后在涂层表面覆盖上曝光膜,可以看到膜上黑色的地方就是需要漏出来的焊点和焊盘的位置,继续再将覆盖好曝光膜的pcb主板放到类似于uv光的环境中进行烘烤,这时没有被黑点覆盖的绝缘涂层便会完全硬化,而被黑点覆盖的焊点焊盘等区域依然保持着七分熟略微硬化的状态,最后再用特殊的药水洗掉七分熟的绝缘涂层,便可以把焊点和焊盘暴露出来了。

到了这一步基本上就完成了大部分的作业流程了,剩下的收尾细节也同样重要,比如喷漆、超声波水洗、切割对产品最后的出厂品质起着非常大的作用。

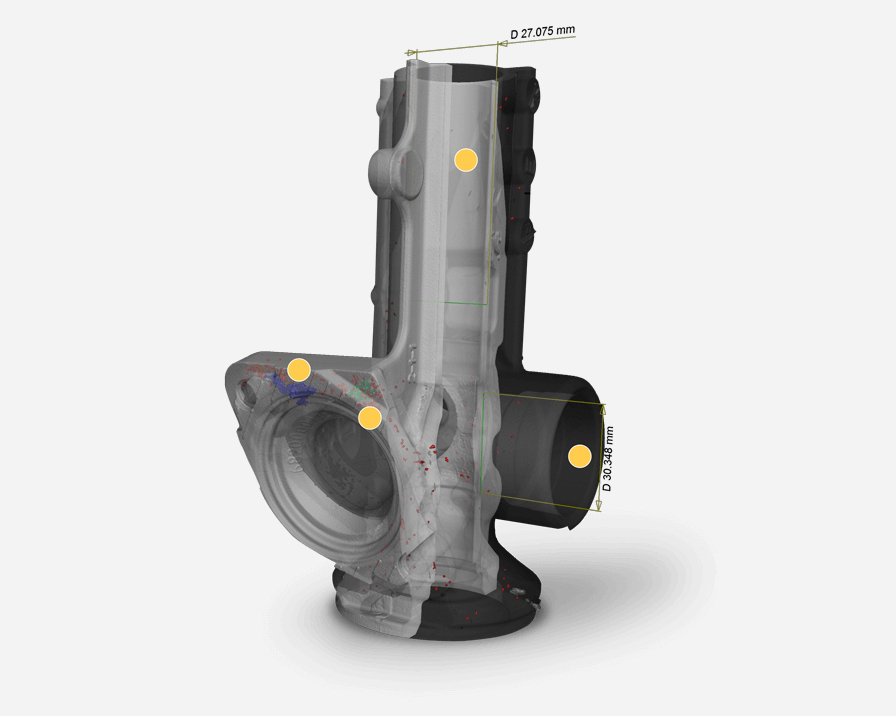

对于多层线路板内部走线,目前只能通过X-RAY检查机来看,X-RAY检查机采用X射线可穿透非透明物质的原理,能看到PCB内部的走线有无出现断裂等情况,目前PCB线路板厂商多采用X-RAY检查机作为无损检测手段。

公司简介:骅飞科技13年专业从事离线X-RAY检测设备与在线X-RAY检测设备研发生产与销售,十多年来励精图治,得到了艾华集团、通宇通讯、深圳长城开发等一系列大型企业的支持。

回到顶部

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼

总部地址:深圳市光明区马田街道星源先进材料产业园3栋7楼  袁经理:

袁经理: